SLS 3Dプリンターでコスト削減!TFAの成功事例とその秘訣

SLS 3Dプリンターで実現したコスト削減と生産性の向上

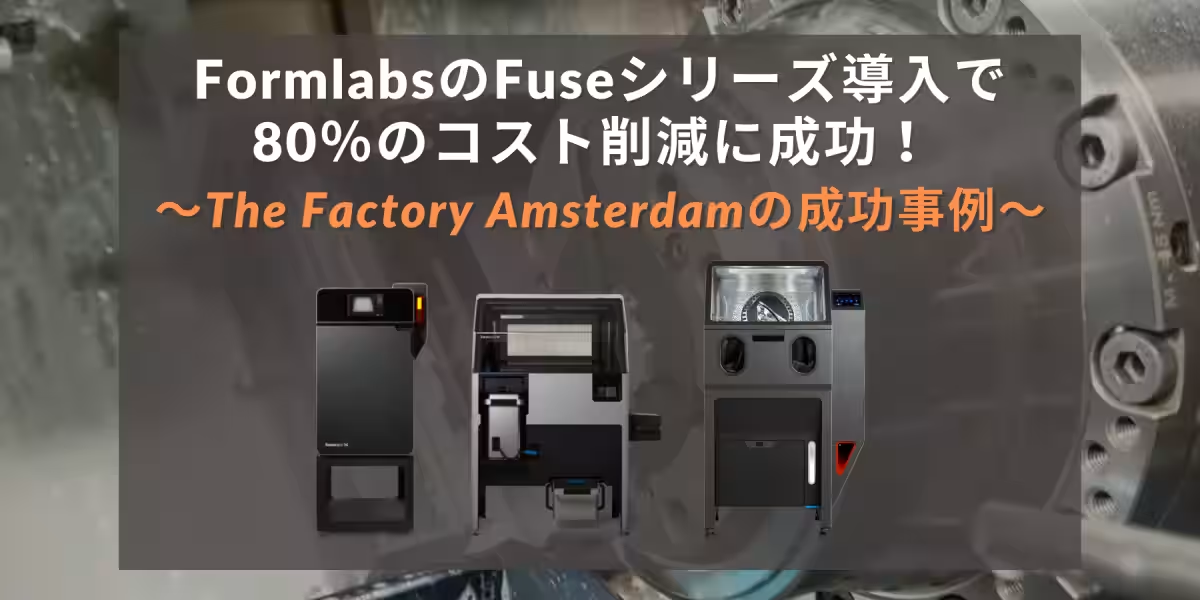

大阪府東大阪市に本社を置く株式会社システムクリエイトが、ニューヨークのThe Factory Amsterdam(TFA)がFormlabsのFuseシリーズSLS 3Dプリンターを使用した成功事例を紹介します。この事例では、TFAが直面していた課題をどのように解決し、どのような成果が得られたのかを詳しく見ていきます。

課題の明確化

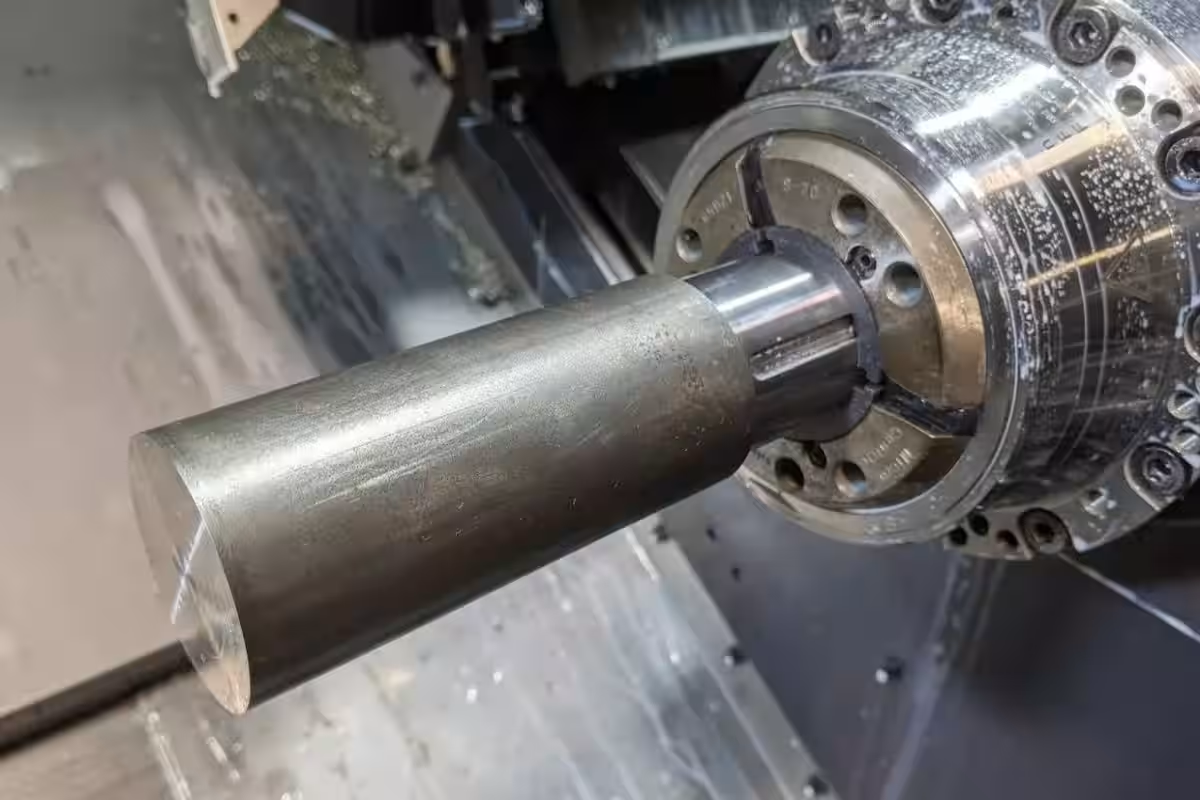

TFAは、電子機器やガスタービン部品の製造を行う加工工場です。彼らは、CNC旋盤やレーザー加工機を駆使して効率的に生産を行う一方で、周辺ツールの製作には課題がありました。特に、ジグや治具、補助工具などのカスタムツールの製作には時間とコストがかかり、特に消耗品であるコレットパッドの製作においては、1セットのコストが約150ドルで、納期が3~4週間にも及びました。このように、迅速な対応が求められる製造現場においては、大きな障害となっていました。

解決策:SLS 3Dプリンターの導入

そこでTFAは、FormlabsのFuseシリーズSLS 3Dプリンターを導入することで、これらの課題を解消しました。このSLS技術は、非常に精密な加工が可能であり、高耐久素材のNylon 12 Powderを使用することで、強度と化学耐性に優れた部品を生産できる特性があります。

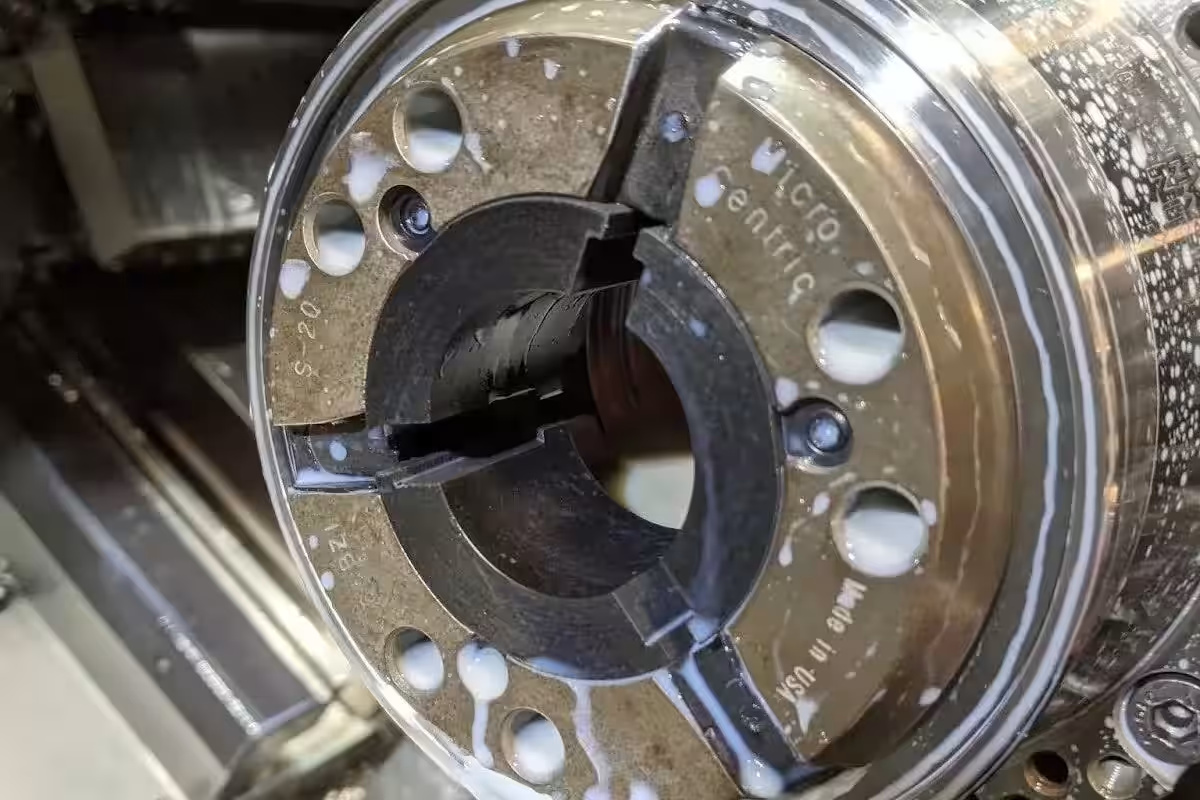

特に注目すべきは、コレットパッドの内製化です。従来150ドルかかっていたコレットパッドが、SLS 3Dプリンターを使うことで、わずか7ドルで製作できるようになり、納期も3~4週間からわずか1日に短縮されました。これにより、製造プロセスの効率が大幅に向上しました。

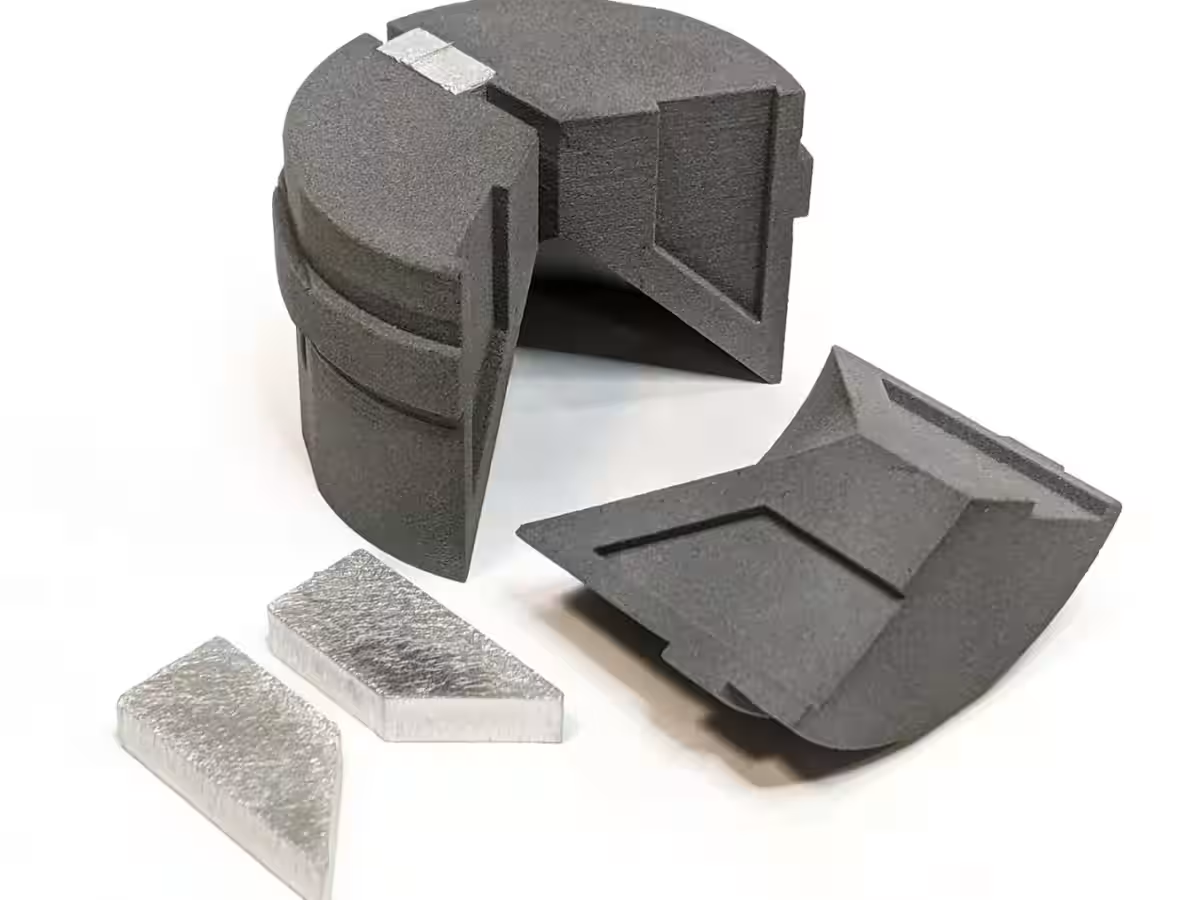

3Dプリンターによる部品製造の実績

SLS 3Dプリントは、製造プロセスで正確な寸法で部品を生産します。この正確さは、旋盤での加工プロセスの整合性にとって非常に重要です。少しの寸法のずれがあった場合、旋削段階での問題につながりかねません。ナイロン12パウダーは化学的耐性が強く、半合成油に耐える性能を持っているため、冷却剤と連続して接触するツールとしても活躍します。

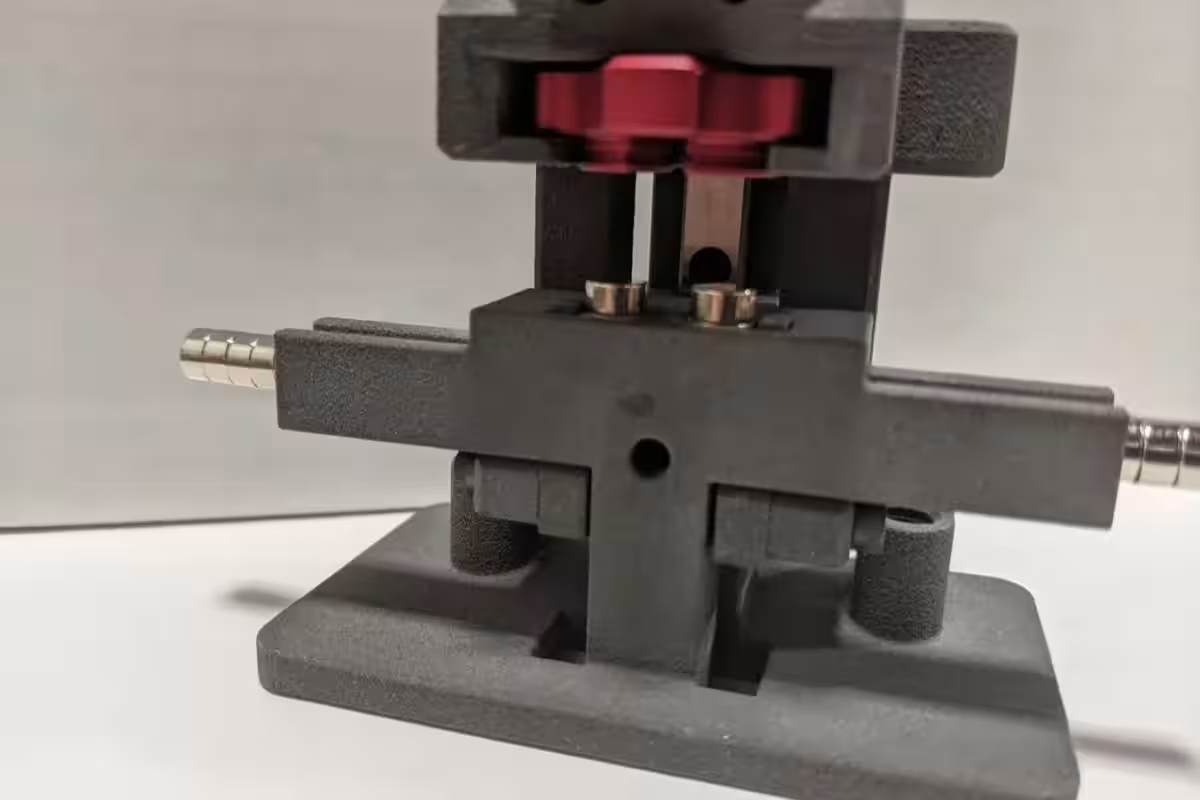

さらに、マグネットアセンブリ治具もSLS 3Dプリンターで内製化に成功しました。この治具により、6,000個のN52グレードの磁石を簡単に取り扱えるようになり、作業者の負担を大幅に軽減しました。

昨今の成果

FormlabsのFuseシリーズを導入した結果、TFAは以下のような成果を上げました:

1. コスト削減: ツール製作にかかるコストが80%以上削減され、消耗品の交換費用も大幅に抑えることができました。

2. リードタイム短縮: 外注することなく、1日で必要なツールを製作できる体制が整いました。

3. 作業効率改善: 従業員の負担が減少し、作業効率が向上。特にマグネットの組み立てでは、迅速な対応が可能となりました。

TFAのオーナーであるブラッドリー・マシューズ氏は、「このプリンターは問題解決の鍵だ」と話しています。彼らは、工具製作にかかる時間とコストを削減することで、製造活動に集中できる環境を構築できました。

今後の展望

株式会社システムクリエイトは、Formlabs製品を通じて製造業界のさらなる革新に貢献していく意欲を持っています。今後の活躍に期待が寄せられています。

システムクリエイトについて

株式会社システムクリエイトは、ものづくり企業向けのソリューションプロバイダーとして、幅広いサービスを提供しています。3Dプリンターや3Dスキャナーの販売をはじめ、CAD/CAMなどのソフトウェアや技術サポート、トレーニングにも力を入れています。さらに、受託造形の依頼も承っており、多様なニーズに対応しています。

会社情報

- 会社名

- 株式会社システムクリエイト

- 住所

- 大阪府東大阪市荒本新町1-20

- 電話番号

- 06-6618-8555

関連リンク

サードペディア百科事典: 大阪府 東大阪市 システムクリエイト Formlabs SLS 3Dプリンター

Wiki3: 大阪府 東大阪市 システムクリエイト Formlabs SLS 3Dプリンター

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。