豊田自動織機とDaigasが評価した新しい金属熱処理技術

豊田自動織機とDaigasグループが目指す新たな製造の形

2023年、豊田自動織機と大阪ガス傘下のDaigasエナジーが、日本初となるアンモニア専焼を用いた金属熱処理技術の実証に成功しました。この試験は、愛知県半田市の豊田自動織機東知多工場で行われ、自動車用エンジン部品の製造において、量産品と同等の品質を実現することが確認されました。

1. 環境に配慮した製造工程の必要性

豊田自動織機は、2050年に向けたカーボンニュートラルの目標を掲げ、その達成に向けてCO₂排出の削減が急務となっています。特に、同工場では多数の熱処理炉やアルミ溶解炉が運用されており、そのエネルギー源を脱炭素化することが重要な課題です。さらに、衣浦港周辺ではアンモニアなどの脱炭素燃料の受け入れ環境が整いつつあり、この背景が豊田自動織機にとってのアンモニア利用の探索につながっています。

2. Daigasエナジーの技術的貢献

Daigasエナジーは、都市ガス用バーナの開発を通じて、燃焼効率を高める技術を蓄積してきました。今後は、顧客のニーズに応じて水素やアンモニアを燃料とするバーナの開発にも注力しています。2021年からは、豊田自動織機との連携を深め、アンモニアを燃料とした小型エンジンシステムの技術開発を行ってきました。この実証試験は、その新たな取り組みの一環として位置づけられています。

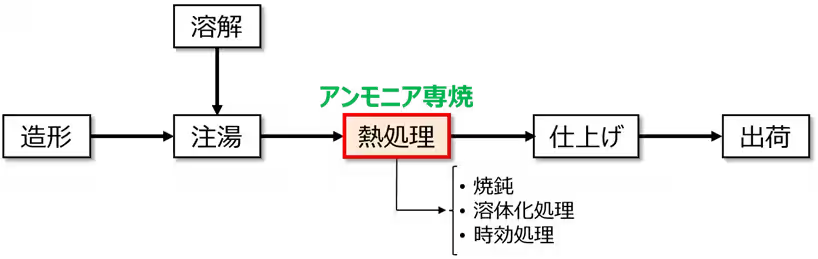

3. 実証試験の内容

実証に用いたのは、豊田自動織機が新設した試験炉で、Daigasエナジーが開発したアンモニア専焼バーナを搭載してエンジン部品の熱処理を行いました。アンモニアの燃焼速度が遅く安定性に課題があるため、Daigasエナジーは独自のバーナ設計を行い、安定燃焼を実現しました。試験結果では、アンモニア燃焼でも都市ガス使用時と同様の温度条件が整い、製品品質も良好であることが確認されました。

4. 将来に向けた展望

豊田自動織機は、この実証試験を通じてアンモニア燃料の活用可能性を実感しており、今後は金属熱処理工程への導入を進めることを計画しています。Daigasグループは、2025年に掲げた「エネルギートランジション2050」に基づいて、脱炭素社会に貢献するための技術とサービスの開発を拡大する方針です。

結論

豊田自動織機とDaigasの連携は、エコフレンドリーな製造プロセスの確立に貢献することを目指しており、持続可能な社会の実現に向けた一歩となります。今後も、これまで以上にエネルギー効率、環境保護に貢献する技術が求められていくことでしょう。

会社情報

- 会社名

- Daigasグループ

- 住所

- 大阪府大阪市中央区平野町4丁目1番2号

- 電話番号

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。