キリンビールが新しいピッキングシステムを全工場に導入し業務効率化を図る

キリンビールの新たな挑戦

2025年7月、キリンビール株式会社は全9工場に新しいピッキングシステムを導入します。このシステムの導入により、業務の効率化を図りつつ、トラックドライバーの待機時間を大幅に削減し、環境への配慮にも寄与します。

新システムの背景

近年注目される「物流2024年問題」により、トラックドライバーの不足が深刻化しています。また、商品の多様化に伴い、ピッキング作業の効率が求められる中、トラック待機時間が増加するという課題も浮き彫りになっていました。これに対処するため、キリンビールが導入したのがこの新しいピッキングシステムです。

新システムは、商品の最適な積み付け方への指示を行うことで、積み込み作業の効率を高め、トラック運転手の待機時間を減少させることを目的としています。これにより、年間約9万枚ものパレット使用が削減される見込みです。

ピッキングシステムの詳細

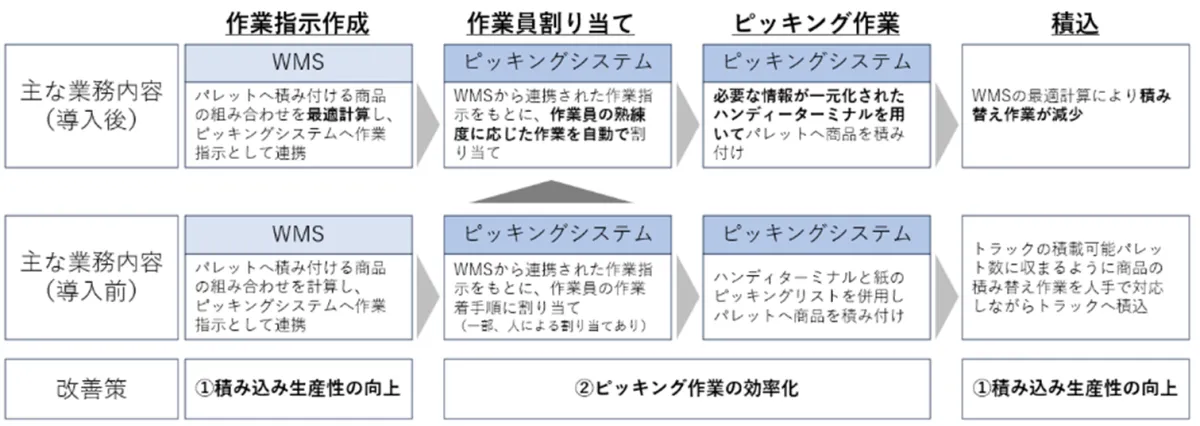

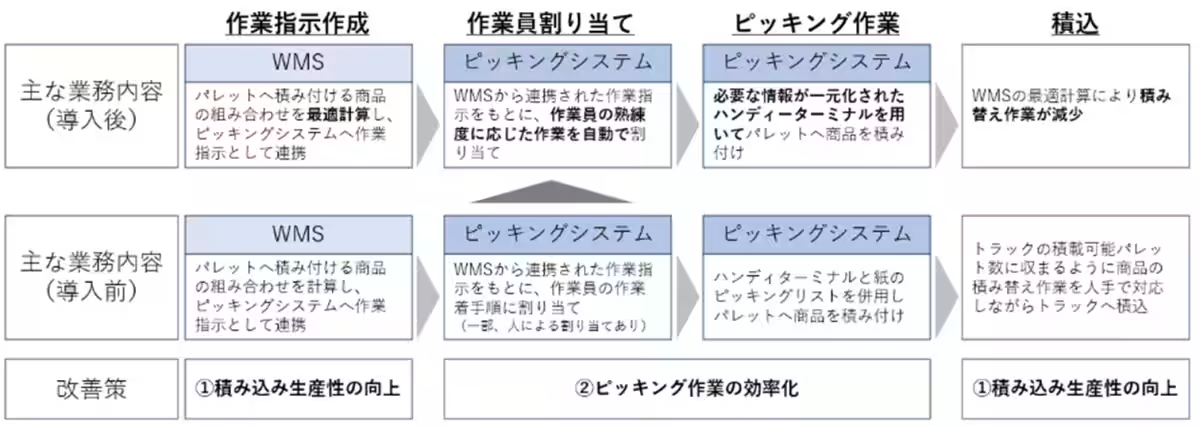

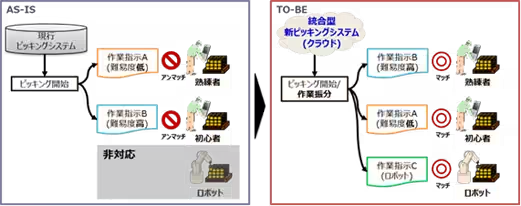

新システムの最大の特徴は、倉庫管理システム(WMS)との連携により、商品の出荷作業を効率化することにあります。これにより、以下のような特長を持ちます。

1. 積込生産性の向上

ピッキングシステムとWMSが連携し、商品の最適な組み合わせによる積み付けを指示します。これにより、さまざまな商品サイズを効率よく配置することが可能になりました。

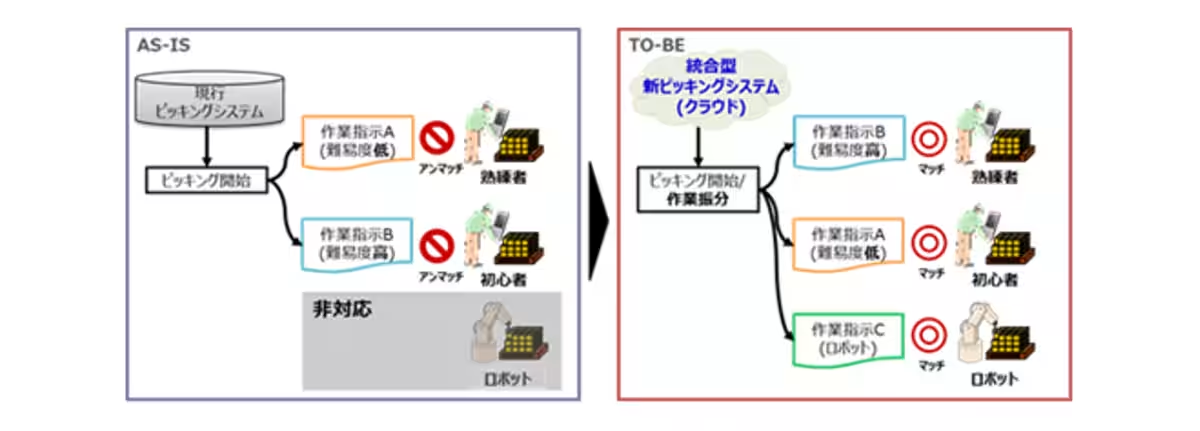

2. ピッキング作業の効率化

作業者の熟練度に応じた自動指示機能が導入され、作業内容に見合った人員の割り当てやロボットへの指示が実現されました。

期待される成果

この新ピッキングシステムの導入によって、以下のようなメリットが期待されています。

- - 待機時間の削減: 効率的なパレット積み替えにより、トラックに積み込むための荷合わせ作業が簡素化され、トラックドライバーの待機時間が約1万時間削減される見通しです。

- - 燃料とCO2排出量の削減: パレット枚数が減少することで、トラック台数を抑制でき、結果的に輸送燃料やCO2の排出量も減少します。

- - パレット生産時の環境負荷軽減: 使用するパレットのロスが減ることで、パレット生産に伴う環境負荷も軽減され、持続可能な物流へとつながります。2026年には、約3万枚のパレット購入が削減できると予測されています。

未来へのアプローチ

今後、キリンビールはキリングループロジスティクスと連携し、WMSと車両の運行、構内作業を一体化させ、業務全体のリアルタイム把握を進めます。また、NTTデータは生成AIやフィジカルAIを活用して、サプライチェーン全体のさらなる効率化と高度化への取り組みを進めていきます。

この技術革新により、キリンビールは持続可能な物流体制の構築と、市場の要求に迅速に応える能力を高めていくことでしょう。今後もその動向に注目が集まります。

会社情報

- 会社名

- キリンホールディングス株式会社

- 住所

- 東京都中野区中野4-10-2中野セントラルパークサウス

- 電話番号

- 03-6837-7000

トピックス(エンタメ)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。