日立とハイオスが共に創る持続可能な製造の未来とは

日立とハイオスが共に創る持続可能な製造の未来とは

日本の製造業は、技術革新と環境配慮を両立させることが求められています。その中で、日立グローバルライフソリューションズの多賀事業所と、産業用電動ドライバーのリーディングメーカーであるハイオスが連携することで、製造の現場に新たな風を吹き込んでいます。今回はその具体例として、「熟練工ドライバー」「インタトルク」の導入事例をご紹介します。

技術の進化と持続可能性の追求

日立グローバルライフソリューションズは、1939年に日本初の電気製品量産工場としてスタート。以来、掃除機に始まり、現在は洗濯機や炊飯器など、幅広い白物家電を生産しています。特に多賀事業所では、自動化と生産性の向上に力を入れており、より高品質な製品を効率的に製造するためのラインを構築しています。

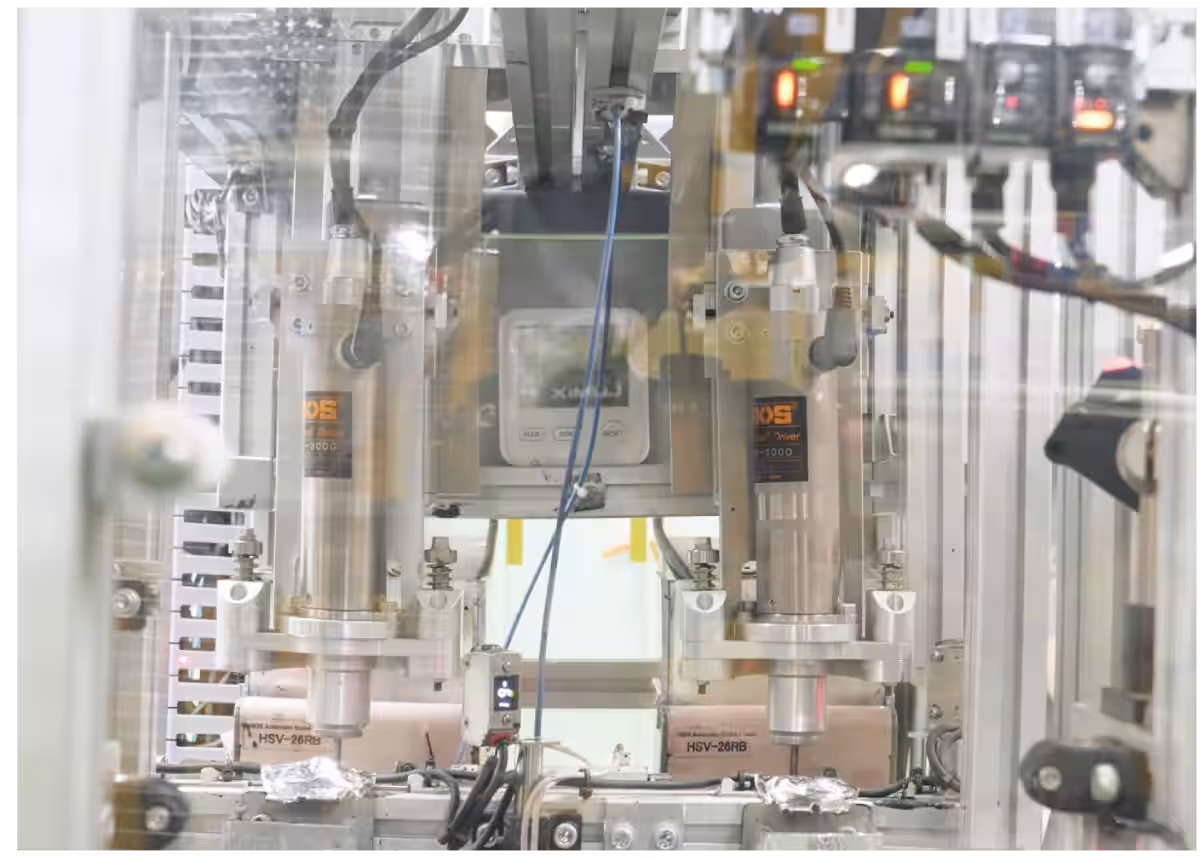

その中で注目されているのが、ハイオス社の「ねじ締めソリューション」です。ハイオスは1970年の設立以来、ねじ締結の専業メーカーとして数多くのプロジェクトにかかわってきました。

熟練工ドライバーの導入

日立の第一製造部が初めてハイオスの「熟練工シリーズ」を導入したのは2015年のこと。その理由は、製造工程でのねじ締めエラーを大幅に改善するためでした。「ねじ締め不良や締め忘れを解決したいと思い、様々なメーカーの電動ドライバーを比較しました。その中で、ハイオスの熟練工シリーズが機能面で抜群のパフォーマンスを発揮することが分かり、導入を決定しました」と語るのは、日立の柴田慧技師です。

導入により、トルク管理の精度が向上し、ねじの締付品質も格段にアップしました。さらに、不具合がリアルタイムで検出されるため、安定した品質を守ることが可能になったのです。

自動化の課題と解決策

また、ハイオスが開発した「インタトルク」は自動化ラインでの使用にもってこいの製品です。日立の柳瀬誠治氏は、この自動化プロジェクトにおける苦労と成功事例を述懐しました。「特に難しかったのは横方向へのねじ締めです。インタトルクを実際に使ってみたところ、トラブルが驚くほど減りました。しかし、メンテナンスの観点から拡張性を考慮し、トツプラねじを導入することにしました。この選択は非常に良かったです。」

サステナブルなモノづくりへ

製造業に求められる環境配慮へのニーズは高まる一方で、日立とハイオスの提携はその流れにしっかりと応えています。ハイオスのねじ締めソリューションは、トラブルを激減させるだけでなく、製造ラインの効率性を向上させる要因ともなっています。

「トツプラねじやインタトルクを使うことで、ビット交換の頻度が大幅に減少しました。」と海老原主任は話します。これにより、製造業の持続性が高まるだけでなく、環境負荷の軽減にも寄与しているのです。

結論

日立グローバルライフソリューションズとハイオスの共同プロジェクトは、単なる製造コストの削減だけではなく、品質向上や環境問題への配慮という新しい捉え方を提供しています。今後も、両社が連携しながら、持続可能なモノづくりの未来を切り拓いていくことでしょう。世界が求める「ジャパンクオリティ」を背景に、新たな取り組みが期待されます。

会社情報

- 会社名

- 株式会社ハイオス

- 住所

- 東京都墨田区押上1-35-1

- 電話番号

- 03-6661-8777

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。