天昇電気工業、Smart Craft導入で生産性が20%向上

天昇電気工業がSmart Craftを導入し生産性が20%向上

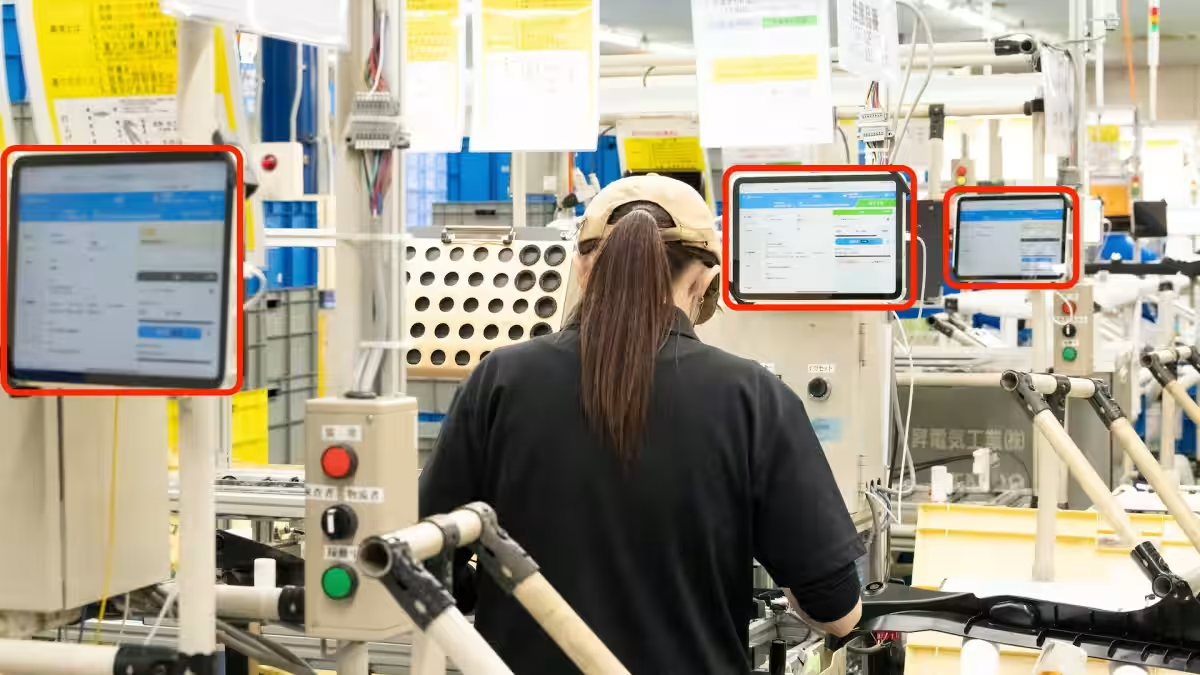

日本のプラスチック製品業界で定評のある天昇電気工業株式会社が、製造現場のデジタル化を進める新たな取り組みとして、株式会社Smart Craftの提供する製造現場DXプラットフォーム「Smart Craft」を導入しました。この取り組みから1年が経過した今、同社の生産性が20%向上したことが明らかになりました。この成功は、業界のデジタル化の必要性を再認識させるものです。

導入の背景

天昇電気工業株式会社は、東京都世田谷区に本社を構え、プラスチック製品の設計・製造・販売を手掛けています。長い間、アナログな運用に依存し続け、様々な課題が浮上していました。具体的には、紙での日報記入、非効率な集計方法、そして作業者の熟練度を測ることが困難だったことです。これを打破すべく、生産革新チームが設立され、数々の改革が模索されていました。

ところが、Smart Craftとの出会いが大きな転機となりました。特にタブレットを用いた実績の簡単な入力と、初期投資が少ない点が決め手となり、現場での業務効率化が期待されるようになりました。

導入効果

Smart Craftを導入してからわずか1年という短期間で、以下のような顕著な成果が見られました。

1. 締め作業の時間の大幅短縮

紙からデジタルデータへ移行することで、日々の集計や作業の締め作業にかかる時間がなんと1/3に短縮されました。この結果、紙代や印刷コストの削減だけではなく、管理者の業務負荷も軽減されました。

2. 作業者の習熟期間が短縮

導入後は、データ分析によって作業者一人一人の生産性や熟練度が高精度で把握できるようになり、それに基づく最適なトレーニングが行えるようになりました。これにより、習熟までの期間が半分に短縮されました。

3. 生産性20%向上

これらの影響を受け、全体的な生産性が20%向上。より少ない人員で同じ量の生産が可能となり、業務の効率化が実現されました。

副次的な効果として、実績データの共有が進むことで、管理者と作業者とのコミュニケーションも質が向上し、目標達成意識の向上や作業者のモチベーションアップにつながっています。

関係者の声

取締役の岸田氏は、「Smart Craft導入により、業務効率化が大きく進みました。今後は他工場への展開も進め、全社的な生産体制の最適化を図ります」と述べています。

一方、現場で作業するスタッフの皆様からは、「操作が直感的で素早く使いこなせた」「従来の締め作業に比べると、データのチェックだけで済むため残業が減った」との声が寄せられているなど、実際の体験が好評を得ています。

Smart Craftとは

Smart Craftは、製造現場の作業指示、進捗管理、実績記録など一連の工程をデジタル化できるプラットフォーム。リアルタイムで現場の状況を見える化し、工場全体の品質、コスト、納期(QCD)の向上へ貢献します。

まとめ

天昇電気工業のSmart Craft導入による生産性向上の成功事例は、業界全体に大きな影響を与える可能性を秘めています。製造業のデジタル化が進む中、他社もこの流れに乗っていくべきでしょう。この事例は、今後の製造業のあり方を示唆しています。

会社情報

- 会社名

- 株式会社Smart Craft

- 住所

- 東京都渋谷区初台1-51-1初台センタービル 312号室

- 電話番号

- 03-3527-2464

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。