長瀬産業とダイセルが共同で製造現場のDXを加速する取り組み

近年、製造業界ではデジタルトランスフォーメーション(DX)が急速に進んでいます。その中でも、具体的な取り組みとして注目されているのが、長瀬産業株式会社(以下「長瀬産業」)と株式会社ダイセル(以下「ダイセル」)の協業です。両社は2023年6月より、製造現場の混合・撹拌工程の最適化に向けて、長瀬産業が開発した流体解析ソフト「ミキシングコンシェルジュ™」を導入し、DX推進に向けた取り組みを開始しました。

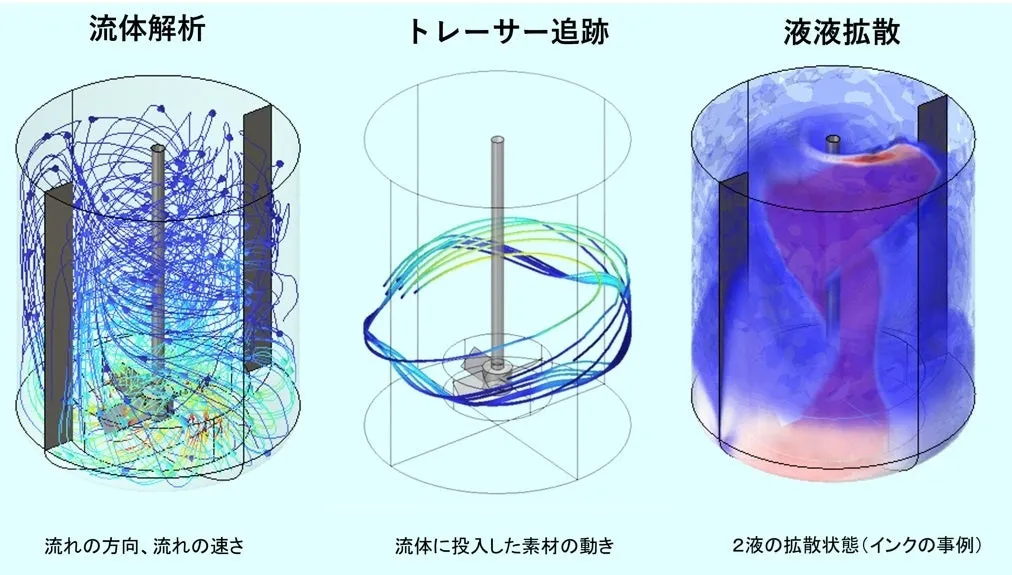

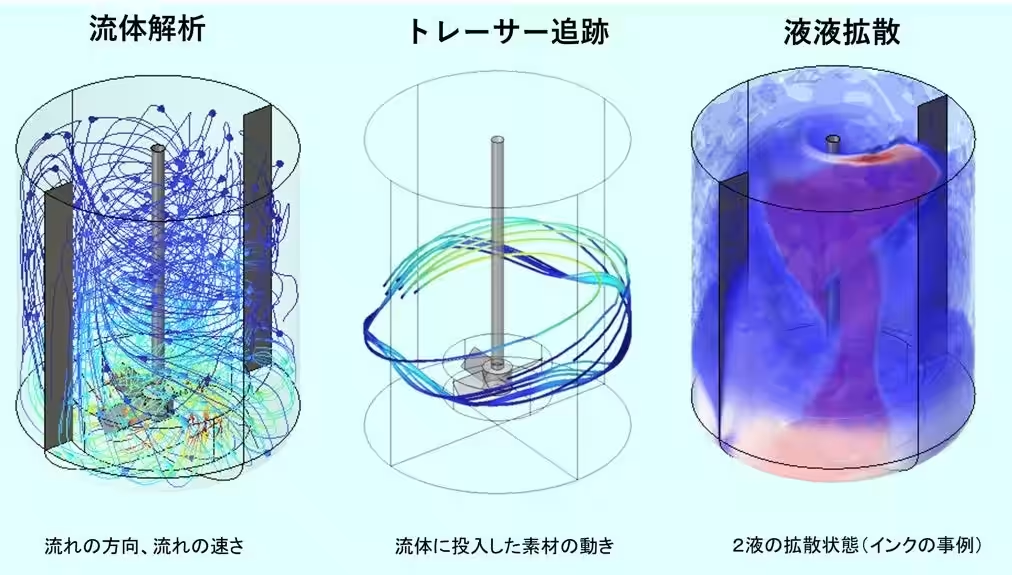

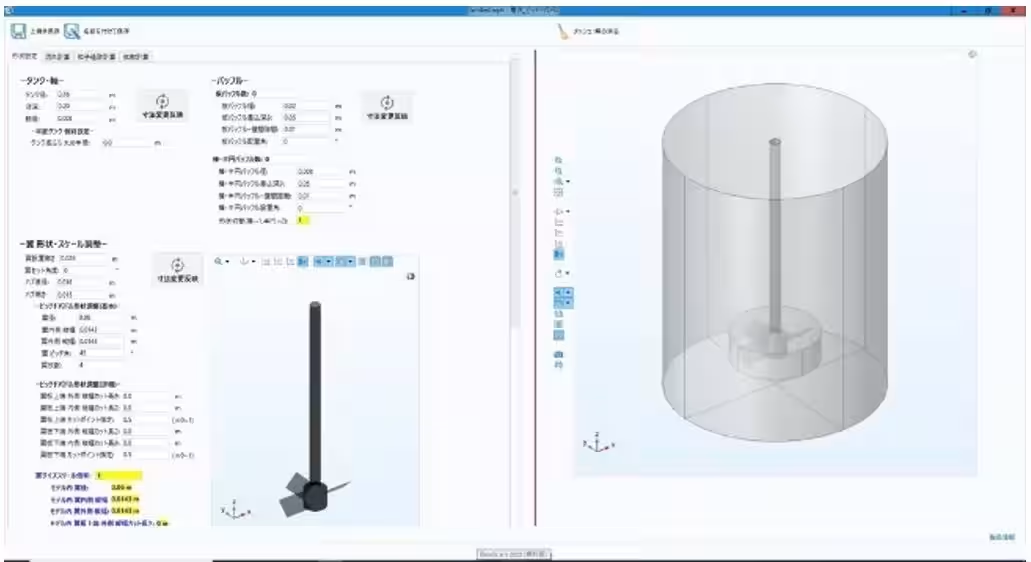

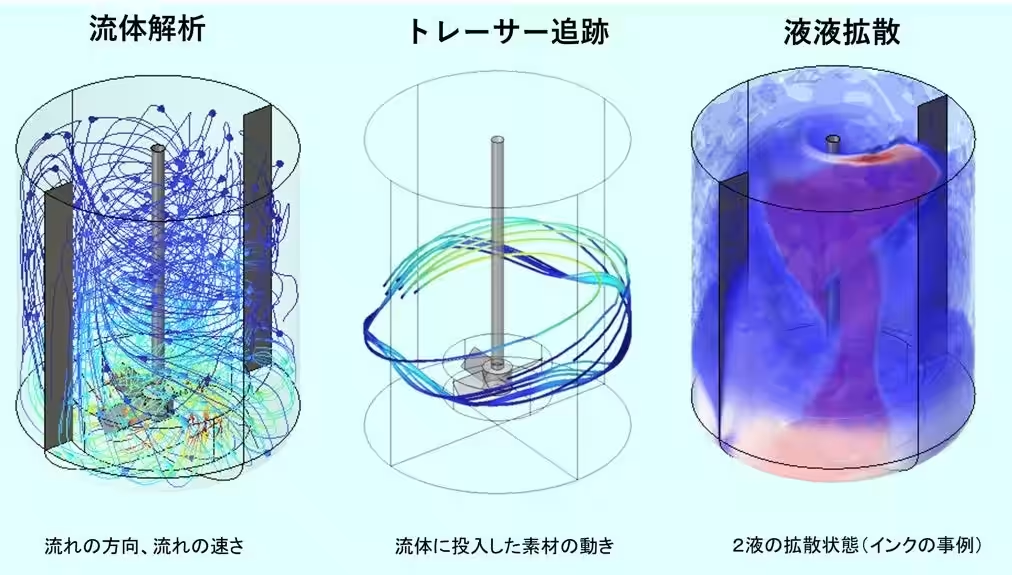

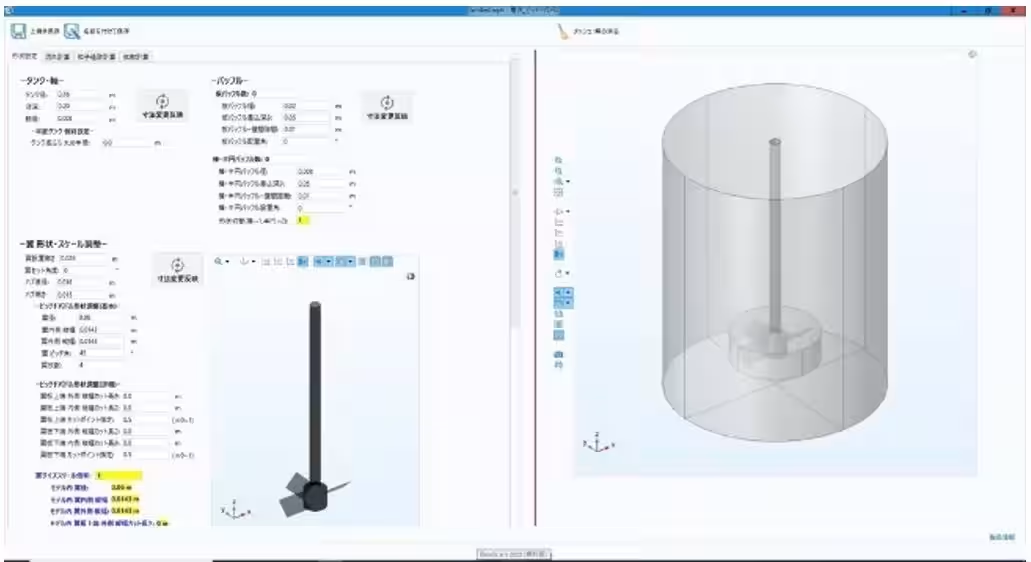

長瀬産業が開発した「ミキシングコンシェルジュ™」は、混合・撹拌プロセスに特化した流体解析ソフトウェアです。このソフトは、一般的な流体解析ソフトとは異なり、ユーザーフレンドリーな設計がされているため、専門的な知識を持たないエンジニアでも直感的に操作できます。これにより、設計者や製造担当者が自らCAE(Computer Aided Engineering)を活用し、業務に即した設計・改善が可能になります。

ダイセルは全国に複数の製造拠点を持っており、各工場それぞれに特有の技術的課題があります。従来は社内の流体解析専門部門がこれらの課題に対応していましたが、工場が増えるにつれてその負担が増大し、各工場のニーズに迅速かつ柔軟に対応しきれない状況にありました。このため、現場の担当者が自らCAEを使える体制を要するようになりました。

ダイセルではまず、大竹工場と新井工場の新規開発案件に「ミキシングコンシェルジュ™」を導入し、その後、主力製品であるセルロース誘導体や機能性高分子の生産に展開する計画です。このアプローチにより、現場の従業員が自ら解析に取り組むことで、試作回数の削減や開発リードタイムの短縮、さらには製品品質の安定化が期待されています。また、長瀬産業は、解析結果に基づいた製造工程の最適化に関するコンサルティングも行っており、製造現場での業務効率と全体のDXを加速しています。

1. 初期段階からの流体解析支援:新しい製品のプロセス設計において、最初から混合・撹拌工程の流体解析を行い、問題を早期に発見します。

2. 自律的なCAE活用の促進:設計者自身がCAEを使ってシミュレーションを行い、設計を最適化します。

3. 試作回数の削減:CAEを使うことで、試作品を何度も作る必要がなくなり、時間とコストを大幅に削減します。

4. 製品品質の安定化:解析結果に基づいたプロセスの改善により、製品の品質向上を図ります。

長瀬産業とダイセルの協業は、今後さらなる解析機能の高度化や活用領域の拡大を進め、モノづくり現場におけるDXの推進に貢献していく予定です。デジタル技術の導入は、製造業だけでなく、さまざまな産業において業務の効率化や生産性向上をもたらす重要なステップです。デジタル時代の製造業がどのように変革していくのか、今から楽しみです。

流体解析ソフト「ミキシングコンシェルジュ™」とは

長瀬産業が開発した「ミキシングコンシェルジュ™」は、混合・撹拌プロセスに特化した流体解析ソフトウェアです。このソフトは、一般的な流体解析ソフトとは異なり、ユーザーフレンドリーな設計がされているため、専門的な知識を持たないエンジニアでも直感的に操作できます。これにより、設計者や製造担当者が自らCAE(Computer Aided Engineering)を活用し、業務に即した設計・改善が可能になります。

DX推進の目的と背景

ダイセルは全国に複数の製造拠点を持っており、各工場それぞれに特有の技術的課題があります。従来は社内の流体解析専門部門がこれらの課題に対応していましたが、工場が増えるにつれてその負担が増大し、各工場のニーズに迅速かつ柔軟に対応しきれない状況にありました。このため、現場の担当者が自らCAEを使える体制を要するようになりました。

導入効果と今後の展開

ダイセルではまず、大竹工場と新井工場の新規開発案件に「ミキシングコンシェルジュ™」を導入し、その後、主力製品であるセルロース誘導体や機能性高分子の生産に展開する計画です。このアプローチにより、現場の従業員が自ら解析に取り組むことで、試作回数の削減や開発リードタイムの短縮、さらには製品品質の安定化が期待されています。また、長瀬産業は、解析結果に基づいた製造工程の最適化に関するコンサルティングも行っており、製造現場での業務効率と全体のDXを加速しています。

具体的な取り組み内容

1. 初期段階からの流体解析支援:新しい製品のプロセス設計において、最初から混合・撹拌工程の流体解析を行い、問題を早期に発見します。

2. 自律的なCAE活用の促進:設計者自身がCAEを使ってシミュレーションを行い、設計を最適化します。

3. 試作回数の削減:CAEを使うことで、試作品を何度も作る必要がなくなり、時間とコストを大幅に削減します。

4. 製品品質の安定化:解析結果に基づいたプロセスの改善により、製品の品質向上を図ります。

未来に向けた展望

長瀬産業とダイセルの協業は、今後さらなる解析機能の高度化や活用領域の拡大を進め、モノづくり現場におけるDXの推進に貢献していく予定です。デジタル技術の導入は、製造業だけでなく、さまざまな産業において業務の効率化や生産性向上をもたらす重要なステップです。デジタル時代の製造業がどのように変革していくのか、今から楽しみです。

会社情報

- 会社名

- 株式会社ダイセル

- 住所

- 大阪市北区大深町3-1グランフロント大阪タワーB

- 電話番号

- 06-7639-7171

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。