世界初!グラフェン厚膜電極がもたらすエネルギー革命の未来

世界初!グラフェン厚膜電極の誕生

大同メタル工業株式会社(以下、DMM)と株式会社マテリアルイノベーションつくば(以下、MIT)は、共同研究の成果として、世界に先駆けてグラフェンを使用した厚膜電極の製造に成功しました。この技術は、エネルギー貯蔵デバイスの高エネルギー密度化を実現するもので、次世代のエネルギー革命への大きな一歩となります。

背景と技術のブレイクスルー

近年、再生可能なエネルギーの利用が拡大する中で、効率的かつ持続可能なエネルギー貯蔵技術の開発が求められています。特に、グラフェンなどの二次元材料は、その優れた電気伝導性と高い比表面積から注目を集めています。しかし、従来のグラフェン電極の課題として、単層グラフェンが再スタックすることによる性能劣化が挙げられます。

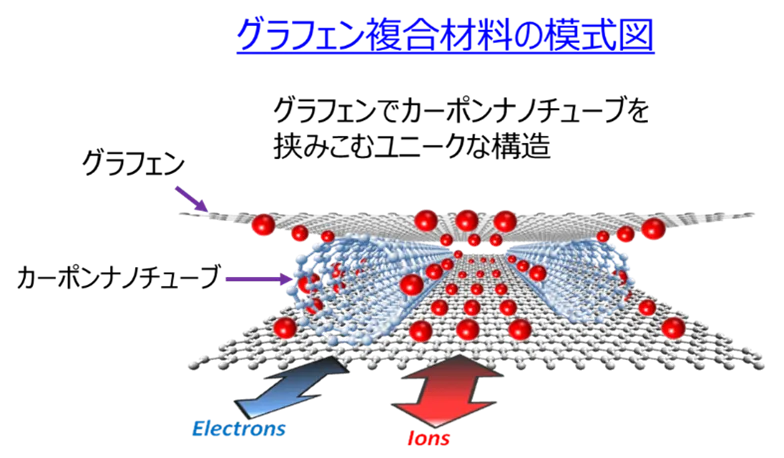

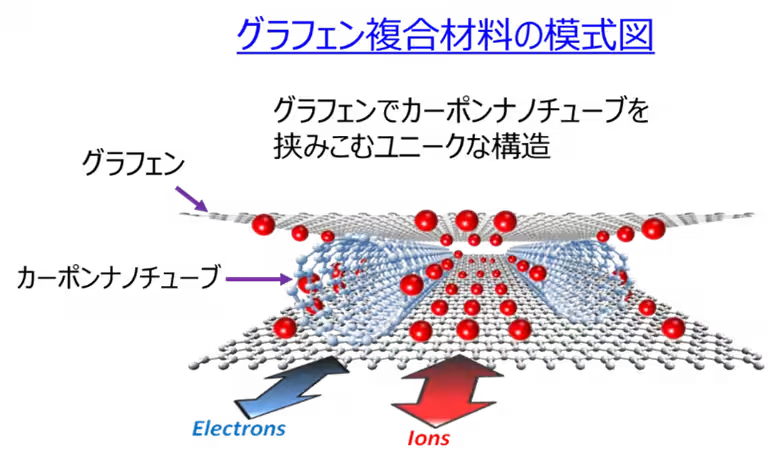

この課題を克服するためにMITは、カーボンナノチューブをスペーサーに用いた新しい複合材料「Gmit(R)」を開発しました。この製品を使用することで、従来難しかった膜厚130μm以上の厚膜電極が実現しました。

厚膜電極の製造と特性

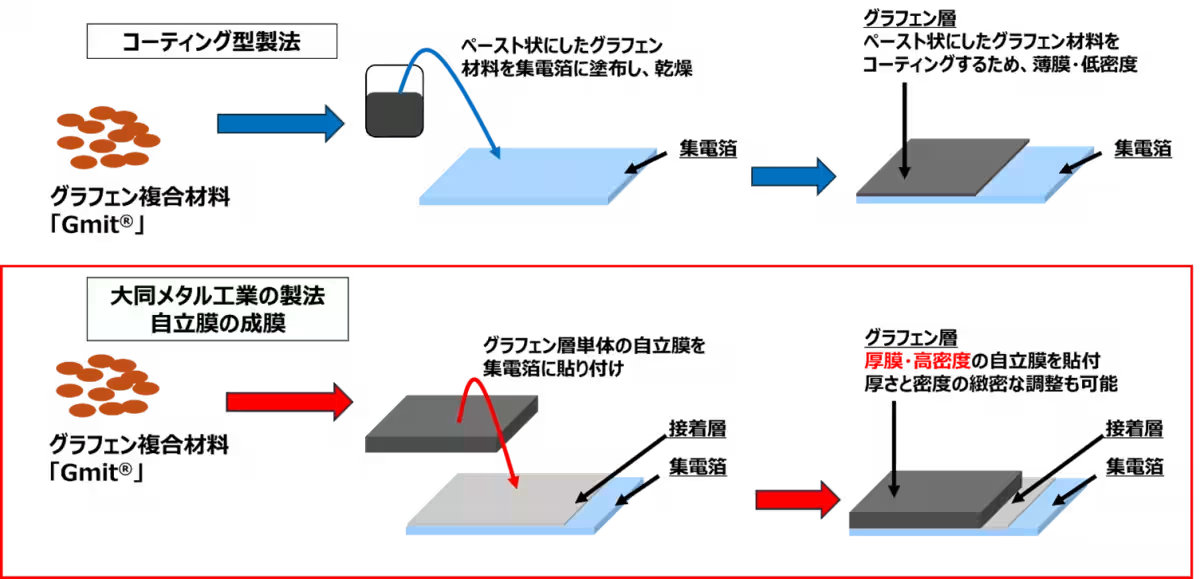

DMMはMITが設計したGmit(R)を基に、独自の成膜技術を駆使して、厚膜(130μm〜250μm)で高密度(0.7〜1 g/cm³)のグラフェン電極シートの製造に成功しました。この新たな電極は、従来の活性炭キャパシタ電極に比べ、耐圧が3.2Vと高く、重量あたりのエネルギー密度は約3倍に達するとされています。

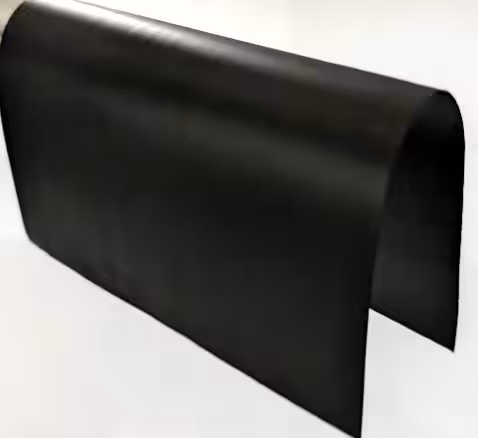

こうして開発されたグラフェン電極は、自立した膜としても存在可能で、非常に高い密度や膜厚を精密に調整できます。これにより、様々なキャパシタアプリケーションにの幅広い対応が可能となります。

研究成果とその影響

本研究から得られたグラフェン電極は、業界最高水準の静電容量194 F/g、重量エネルギー密度90 Wh/kg、体積エネルギー密度63 Wh/Lという驚くべき性能を実現しました。試作したグラフェンスーパーキャパシタはセルの充填率が従来の3倍に向上し、高エネルギー密度を実現しています。

この革新は、エネルギー貯蔵の効率を向上させ、安全で持続可能な社会の構築に貢献できる可能性に満ちています。また、メンテナンスコストの削減と環境負荷の低減も期待されます。

今後の展望

DMMとMITは、このグラフェン厚膜電極技術のさらなる発展を目指しています。この革新的な技術は、蓄電デバイスの進化に寄与し、充電時間の大幅な短縮や、クリーンエネルギー社会の実現に向けた新たな道を切り開きます。まずは、ロボット、ドローン、エコなモビリティといった多様な分野への応用を視野に入れています。

今後も両社は、グラフェンを活用した次世代エネルギー技術の開発を加速させていく予定です。この技術革新がどのようにエネルギー社会を変革するのか、引き続き注目が必要です。

会社情報

- 会社名

- 大同メタル工業株式会社

- 住所

- 電話番号

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。