長瀬産業とダイセル、流体解析ソフトで製造DX推進の協業開始

長瀬産業とダイセルが手を組み、製造現場のデジタル化を推進

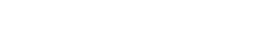

2025年6月16日、長瀬産業株式会社と株式会社ダイセルの2社は、混合・撹拌プロセスでのデジタルトランスフォーメーション(DX)に取り組む新たな協業を開始しました。そして、その中心となるのが、長瀬産業が独自に開発した流体解析ソフト「ミキシングコンシェルジュ™」です。このソフトは、設計者のコンピュータ支援工学(CAE)を促進し、高度な製造技術をサポートすることを目指しています。

CAEの重要性

CAEとは、製品や製造工程の設計において、コンピュータ上で流体の挙動をシミュレーションし、事前検証を行う技術です。設計者が初期段階からCAEを利用することで、試作回数を大幅に削減し、効率的な開発を実現します。この技術を活用することで、製品性能の予測が容易となり、必要な改良点を迅速に特定できるようになります。

ダイセルの困難と解決策

ダイセルは、全国に複数の製造拠点を持っていますが、各工場が抱える特有の課題に対する技術支援には限界がありました。これまでは社内の流体解析専門チームが相談を受けていましたが、製造現場のニーズに対する対応力が不足しがちでした。そこで、今回の「ミキシングコンシェルジュ™」を導入し、現場の担当者が自らCAEを活用する体制を構築することが求められました。

このソフトは、流体解析を特化して設計されているため、初心者でも直感的に操作可能で、その使いやすさが特徴です。実際の製造現場の形状モデルが豊富に用意されているため、迅速に解析を開始できます。

協業の初動

今回は、ダイセルの大竹工場と新井工場の新規開発案件から「ミキシングコンシェルジュ™」が導入されています。今後は、セルロース誘導体や機能性高分子の生産プロセスにもこのソフトの活用を展開する計画です。また、長瀬産業は解析結果をもとにした製造工程の最適化に関するコンサルティングも行い、より効率的な製造プロセスを構築します。

この取り組みにより、ダイセルの現場従業員が自ら解析に取り組む姿勢が鼓舞され、各拠点固有の課題に素早く、柔軟に対処できるシステムを築くことが期待されています。

今後の展望

長瀬産業とダイセルは、導入の成果をもとにさらなる活用範囲の拡大や解析機能の高度化を進めています。これにより、モノづくり現場のDX推進に寄与することを目指しています。

具体的な取り組み

- - 初期段階からの混合・撹拌工程の流体解析支援

- - 設計者自らのCAE活用促進

- - 試作回数の削減と開発リードタイムの短縮

- - 製品品質の安定化とプロセスの最適化

この新たな協業が、日本の製造業に与える影響は計り知れません。両社は今後とも共に成長し、革新的な製造技術の実現を目指します。

会社情報

- 会社名

- 長瀬産業

- 住所

- 電話番号

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。