慶應義塾大学とTOPPAN、量子カーネル技術で異常検知を革新

量子カーネル技術が切り開く異常検知の新時代

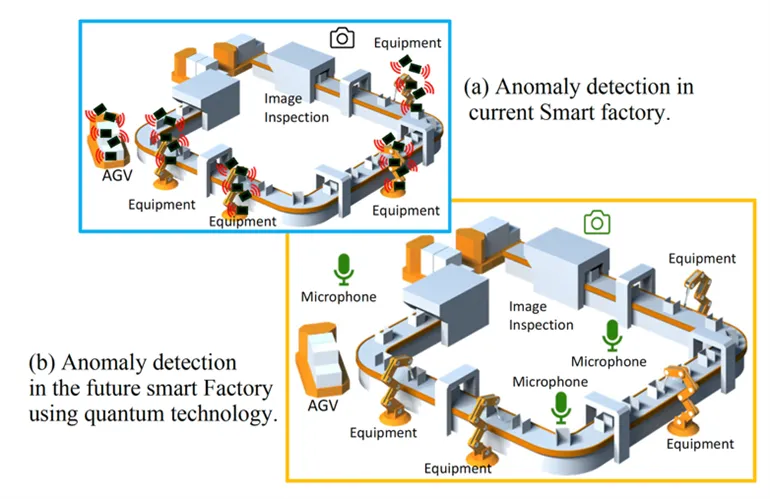

製造現場のスマートファクトリー化が進む中、設備の異常を早期に検知し、製品品質を高めることは重要な課題となっています。慶應義塾大学とTOPPANホールディングスの共同研究によって、量子カーネル技術を用いた画期的な異常検知システムが開発され、これまでの方法では困難だった高精度の異常検知が実現しました。

1. 研究の背景と目的

製造業界では、設備の異常を迅速かつ正確に把握することが求められています。従来の異常検知システムは、各設備に複数の振動センサーを物理的に設置しなければならないため、コストや設置の手間が大きな課題でした。この研究は、量子カーネルの活用により、非接触で遠く離れた設備の異常を検知できる方法に着目しています。

2. 従来手法との違い

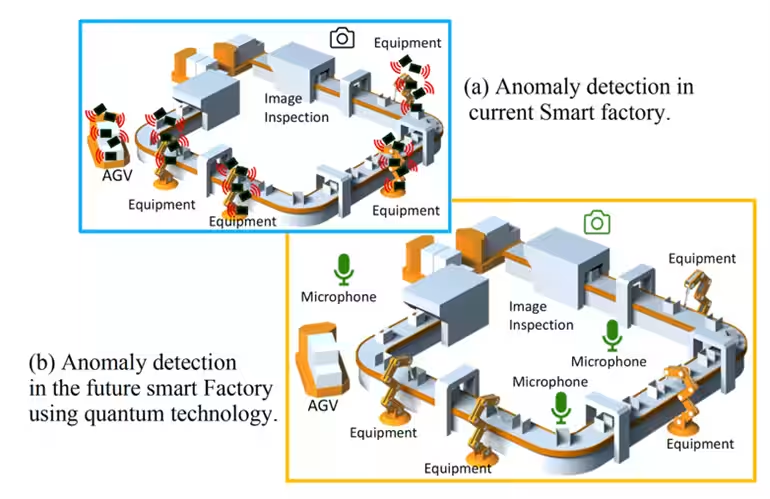

開発されたシステムは、指向性マイクロフォンを用いて非接触で音響信号を収集し、従来の機械学習手法では解決できなかった距離での高精度な異常検知を実現しました。本研究では、3メートル離れた地点でも92%以上の高い精度を維持しています。一方、従来手法ではその精度が38%まで低下してしまいました。

3. 研究手法

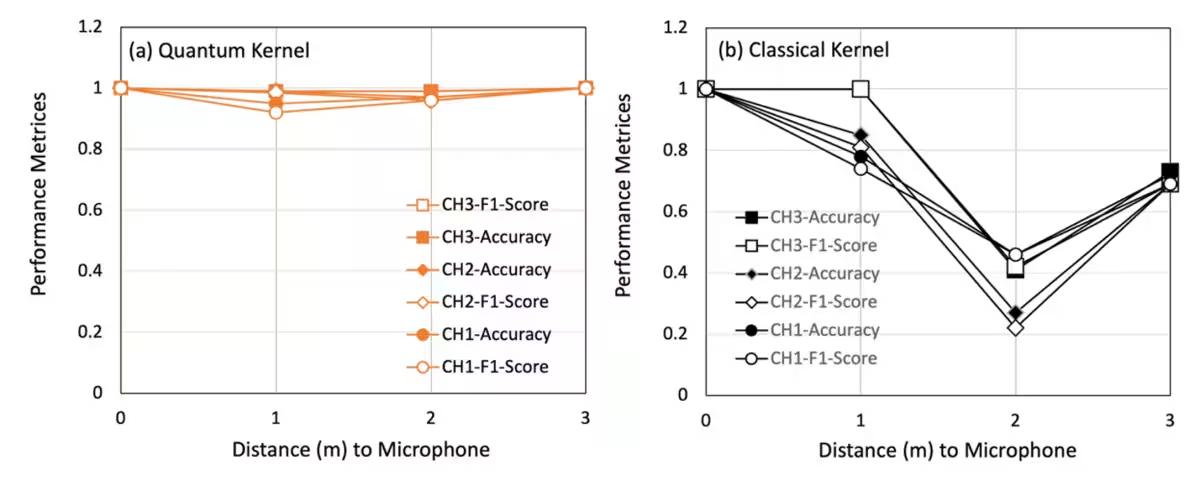

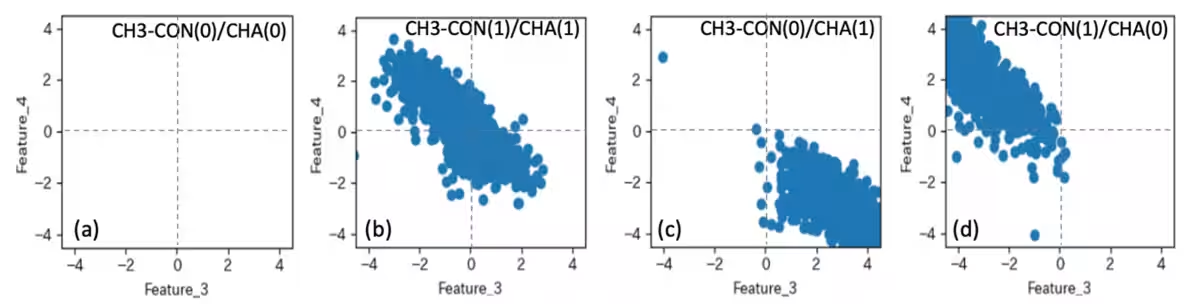

本研究では、まずコンベアとチェーンベルト機を隣接させ、音響信号を収集します。次に、ARモデルを用いて特徴を抽出し、カーネル空間を利用して正常と異常を分けました。この手法により、異常検知の視覚化も可能となり、保守担当者は直感的に異常箇所を特定できるようになります。

4. 実験結果

実験の結果、この量子カーネル技術により異常のタイプが明確に分離されました。たとえば、コンベアの異常は第2象限に、チェーンベルト機の異常は第4象限に集中していることが確認され、同一のセンサーで複数の異常を同時に識別できることが明らかになりました。

5. 今後の展開

慶應義塾大学とTOPPANは、次世代のスマートファクトリーの実現に向け、さまざまな製造設備における実証実験を行う予定です。短期的には異常タイプの拡張や新規製造設備での実験を行い、中期的には商用量子コンピュータでの実装を目指しています。最終的には、業界全体への量子技術の導入を目指し、次世代製造システムの標準技術の確立を図ります。

結論

量子カーネル技術は、異常検知の新境地を切り開き、スマートファクトリーの実現に向けた重要な技術基盤となります。今後の研究成果が期待される中、この技術がどのように製造業を変革していくのか、注目が集まっています。

会社情報

- 会社名

- TOPPANホールディングス株式会社

- 住所

- 東京都文京区水道1-3-3

- 電話番号

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。