設計と製造のデータ連携に関する調査結果から見える現場の実態

設計と製造のデータ連携における現状

株式会社アペルザが発表した最新の調査結果によると、約150名の製造業関係者を対象に「設計と製造のデータ連携」に関する状況がレビューされました。この調査は、同社の「Apérza TV」から導き出された視聴者のニーズを基に行われ、製造における PLM(製品ライフサイクル管理)、BOM(部品表管理)、および MES(製造実行システム)の導入状況についての理解を深める目的があります。

調査の背景と目的

製造業界において、近年特に重要視されているのが「設計と製造のデータ連携」です。これに関連するテクノロジーの導入・運用は、企業の生産性向上を図る上で欠かせない要素となっています。アペルザでは、受賞作を含む優れたコンテンツを通じて、設計・製造分野における関心が高まっていることに着目しました。そのため、具体的な現場の声を収集し、実態を把握するためのアンケート調査を実施しました。

調査結果の概要

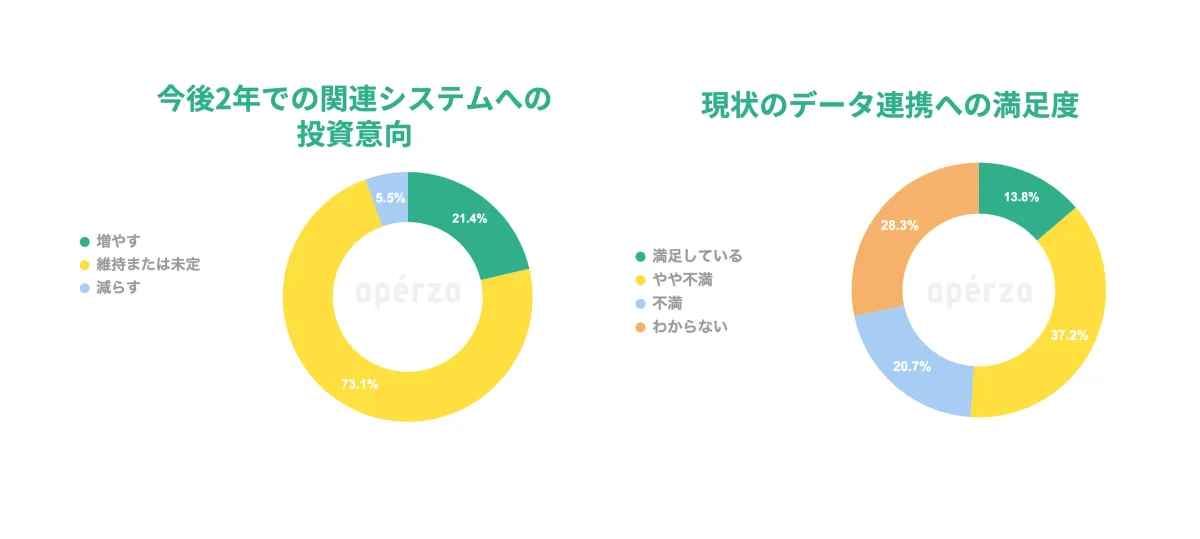

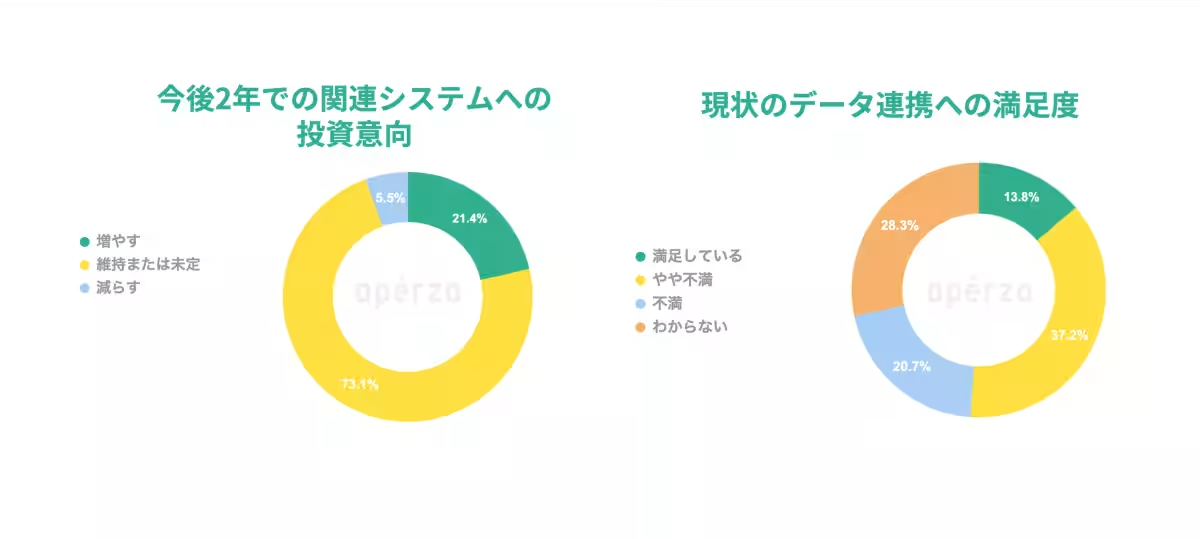

調査の結果、約6割の回答者が現在の状況に対して不満を抱えており、改善が必要だと感じている一方で、今後の投資を増やす意向を持つ企業はわずか2割に過ぎないことが明らかになりました。

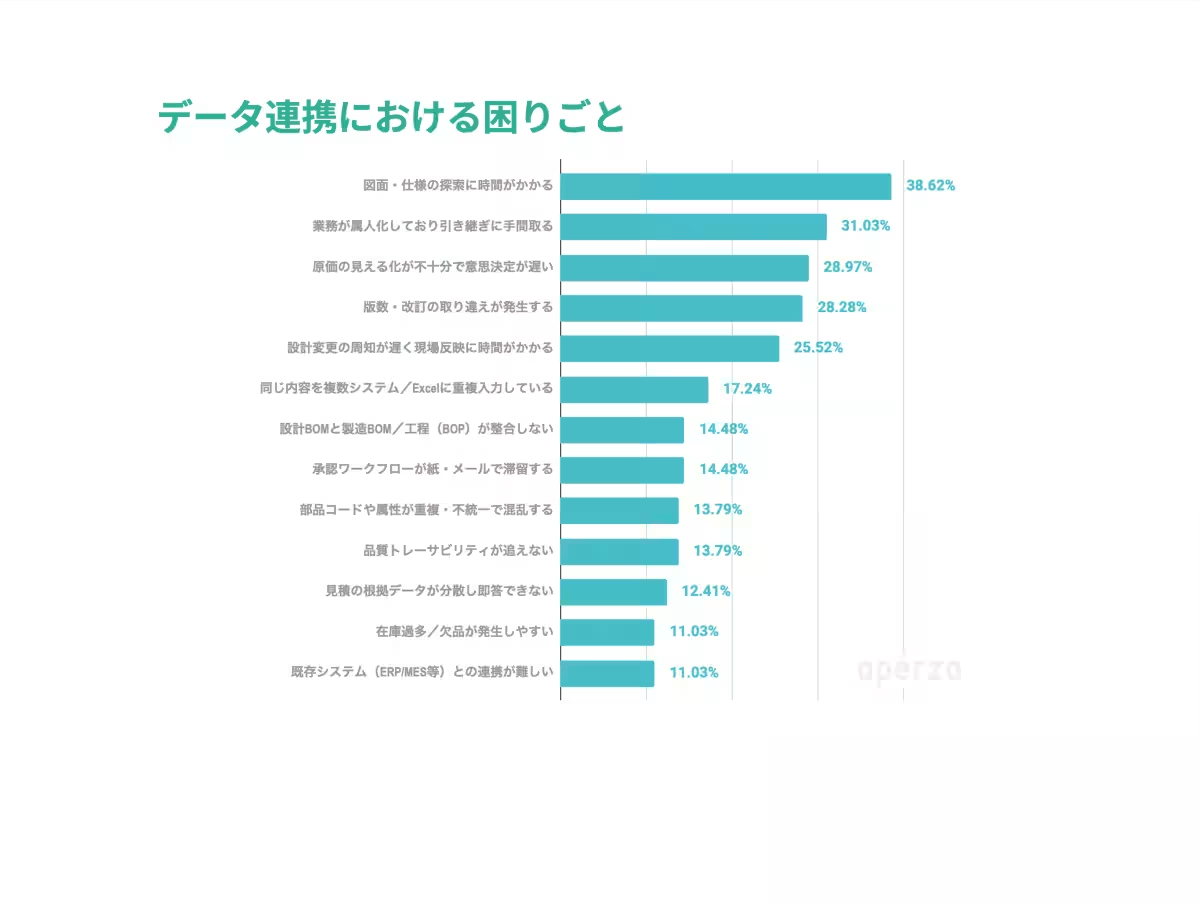

特に、データ連携の重要性は認識されているものの、人材やノウハウの不足が主なボトルネックとなっており、専任の推進者が不在または兼任となっているため、プロジェクトが進まない状況が浮き彫りになっています。これにより、企業が直面する多様なニーズに応じた柔軟な対応が難しくなり、結果として一貫したデータ連携の実現が妨げられています。

日本の製造業の現状

調査対象者の中で、「多品種・変種」の製品管理が必要だと感じている企業が多く、現場では特注品の製造が求められています。多様なニーズに応えるためには、設計と製造の密な情報共有が必須です。しかし、実際には多くの企業が依然としてアナログな方法に依存しているため、効果的なデータ利用が進んでいないのが現状です。

データ連携に対する期待

それでも、データ連携による利益への期待感は高まっています。「開発リードタイムの短縮」と「原価の見える化」が特に強調されており、これが生産性向上につながることを企業が望んでいます。デジタル化の利点をしっかりと認識し、データ連携の導入に取り組む姿勢が見て取れます。

障壁と成功の鍵

調査によると、データ連携を進める中での最も深刻な障害は「リソース不足」や「社内の人材・ノウハウ不足」です。特に、専門家を確保しづらい現状が課題となっており、効果的な推進が hindered しています。さらに、部門間での協力を促進する難しさも挙げられています。

成功事例に共通する特徴として、好事例として

1. 自社の状況改善に合わせた柔軟な導入

2. 段階的なアプローチ

3. ヒトを中心にした推進

4. 標準化と柔軟性の調和

が挙げられます。この4つの要素は、成功に向けた道筋を示しており、企業はこれを参考にすることで、データ連携をより効果的に進めることができるでしょう。

結論

今回の調査では、設計と製造のデータ連携が高い関心を持たれる一方、その推進が困難である理由が多く浮かび上がりました。特に人材の不足やリソースの枯渇が進捗を妨げている中で、企業は小規模なステップから着実に進める必要があります。事例に見られるように、現場の問題を理解したうえで、まずは部分的な連携から始められるような方法が求められます。

アペルザは、今後もこのテーマに関連した情報を発信し、製造業が抱える課題解決に寄与していく所存です。そのための具体的なナビゲーションを提供し、業界の発展に寄与できるよう努めてまいります。関連するリソースも充実させていくことで、業界全体の向上に貢献することを目指します。

会社情報

- 会社名

- 株式会社アペルザ

- 住所

- 神奈川県横浜市中区山下町23番地 日土地山下町ビル13F

- 電話番号

- 045-228-8801

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。