パーキンソン病治療薬の生産効率を3.4倍向上させる新技術が開発

画期的な連続フロープロセスの開発

国立研究開発法人 産業技術総合研究所(産総研)のチームが、パーキンソン病治療薬である「サフィナミドメシル酸塩」の効率的な生産方法を開発しました。この新技術は、連続フロープロセスを用いており、従来バッチ法で必要とされていた中間体の単離や精製工程を省略することにより、製造の迅速化と廃棄物削減を実現しています。

連続フロープロセスの特長

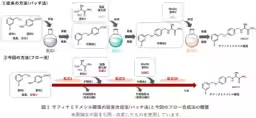

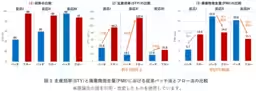

従来のバッチ法では、各反応段階において中間体を単離・精製する必要があり、生産に最低でも3日以上かかり、多くの廃棄物が発生します。一方、今回開発された連続フロープロセスでは、反応を継続的に行うことで、各段階の単離・精製が不要になり、全体の生産効率が従来法に比べて3.4倍向上しました。また、廃棄物量を20%削減する効果も確認されています。

この技術の利用により、医薬品製造における生産性の向上と環境負荷の低減が期待されています。特に、サフィナミドメシル酸塩は日本で約20万人のパーキンソン病患者に使用されており、その需要は非常に大きいため、この技術が普及すれば、医療現場に大きなインパクトを与えることでしょう。

高齢化社会における意義

日本の高齢化が進展する中、神経変性疾患、特にパーキンソン病はますます深刻な問題となっています。現在、国内で約20万人がパーキンソン病を患っており、治療薬の重要性は高まる一方です。サフィナミドメシル酸塩はその中でも特に重要な治療薬で、パーキンソン病患者の約10%がこの薬を服用しています。

研究の背景

産総研では2015年からフロー精密合成(FlowST)コンソーシアムを運営し、連続フロー法による製造技術の基盤構築に取り組んできました。サフィナミドメシル酸塩の連続フロー合成に至るまで、さまざまな技術的課題を克服し、反応条件の最適化や不純物除去の技術を開発してきた結果が、今回の成功につながりました。

科学的アプローチ

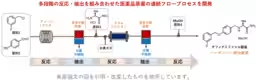

連続フロープロセスは、以下の3つの反応から成り立っています。

- - 反応 I: 原料1および原料2から中間体1を合成。

- - 反応 II: 中間体1と原料3から中間体2を合成。

- - 反応 III: 中間体2と原料4から最終生成物のサフィナミドメシル酸塩を合成。

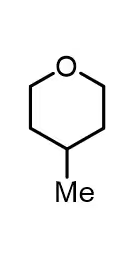

このプロセスでは、4-メチルテトラヒドロピラン(4-MTHP)というエーテル系溶媒を使用し、高い反応効率と生産性を実現しました。

将来の展望

今後、今回の連続フロープロセスの技術は、他の多段階反応を要する医薬品への応用が期待されています。また、産総研ではこのフロープロセスを広く社会に実装するため、生産設備の標準化や運用ノウハウの蓄積を進めていく方針です。

この技術の進展が、パーキンソン病をはじめとする神経変性疾患の医療において、新たな道を切り開いていくことが期待されます。

会社情報

- 会社名

- 産総研

- 住所

- 電話番号

トピックス(科学)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。