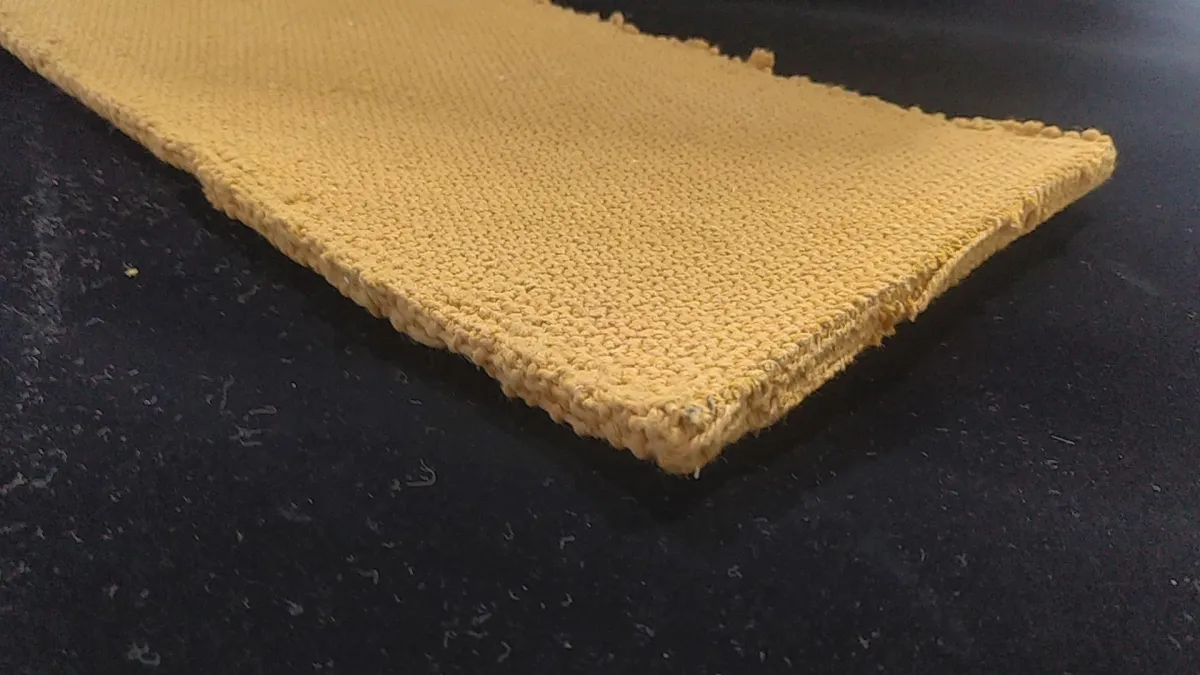

新開発!高熱に強いTT材の耐熱防疵マットが実用化

高熱に強いTT材の耐熱防疵マットが登場

新たな繊維100%素材、TT材が開発され、実用化が始まりました。これは特に高温かつ摺動のある生産現場で活用される耐熱摺動材として目を引く存在です。このTT材はアルミ業界や鉄鋼、非鉄金属の生産ラインでの使用を想定しており、300℃を超える環境でも問題なく機能します。

現場が抱える課題

耐熱摺動材は一般に摩耗が激しく、使用環境によっては相手材に疵をつけてしまうことが多いです。このため、素材の寿命が短く、しばしばコストや作業環境に悪影響を及ぼします。今回のTT材は、摩耗量を通常のフェルト製の耐熱摺動材に比べて、なんと約1/100に抑えることに成功しました。これにより、耐熱摺動材の寿命を大幅に延ばし、作業環境の改善も実現することができたのです。

サステナブルな取り組み

さらに、このTT材は使用後にリユースが可能です。具体的には、回収後の再縫製や再利用が行え、廃棄物の削減にも寄与します。これにより、より持続可能な製造環境を作り出すことが可能になります。ただし、リユースにはいくつかの条件がありますので注意が必要です。

コストメリット

TT材の実証試験によると、現行の耐熱摺動防疵材と比較して、年間で約35万円のコスト削減ができることが分かりました。年換算で考えると、実はその効果が約2倍にもなるのです。コスト面でも企業にとって大きなメリットとなるでしょう。

TT材の特長

1. ### 相手材への低攻撃性

TT材は、PBOフェルト材と比較して、特に押出直後のアルミ材に対しても変形や疵を防ぐ力が強いのです。

2. ### 耐摩耗性の優位性

従来のフェルト素材では繊維の脱落や摩滅が同時に進行してしまうことが多いですが、新開発のTT材は多重立体織りの構造により、摩擦時に繊維がせん断され、その先端部から徐々に摩耗が進むメカニズムを採用しています。これにより、摩滅や脱毛が起きにくい優れた耐摩耗性を実現しました。

3. ### クリーンな作業環境を実現

従来のガラスクロス材と比較して、TT材は低刺激性のため、繊維粉の飛散がほとんどありません。これにより、清潔な職場環境を維持できるだけでなく、耐熱摺動材の交換頻度も大幅に減少します。

まとめ

TT材の導入は、現場の作業環境を改善するだけでなく、コスト削減やサステナブルな取り組みとしても企業にとって非常に価値のある選択肢です。今後、さらなる実績が期待されます。この新しい素材の詳細に関するお問い合わせは、こちらからどうぞ。

会社情報

- 会社名

- スターライト工業株式会社

- 住所

- 大阪市旭区大宮4丁目23番7号

- 電話番号

- 06-6956-2240

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。