AI技術を駆使した自動車エンジンパイプの外観検査の革新

AI活用による自動車エンジンパイプの外観検査の革新

近年、製造業におけるデジタル化(DX)は急速に進んでおり、様々な企業がその波に乗ろうとしています。その中で、株式会社コズムは自動車エンジンパイプの外観検査にAI技術を導入し、三桜工業との連携によるPoC(Proof of Concept)を実施しました。この取り組みは、従来の目視検査と比較して大幅な精度向上が見込まれています。

背景:外観検査の重要性と課題

自動車業界において、エンジン部品の外観検査は安全性と品質保証の大きな要素です。しかし、従来の目視に依存した検査方法は熟練作業者の技術や経験に左右されるため、ばらつきが生じやすいのが常でした。また製造ラインのスピードが向上する中で、迅速かつ精密な検査方法が求められています。これらの課題に対し、三桜工業はAIを活用した検査手法の導入を決定しました。

PoCの手法:AIによる革新

今回の実験では、エンジンパイプの検査にAIを使用しました。特に重点を置いたのは、従来の「良品」だけではなく「不良品」のデータも学習させる「ハイブリッドモデル」の採用です。このモデルによって、傷の検出精度が飛躍的に向上し、様々な傷のパターンを認識できるようになりました。

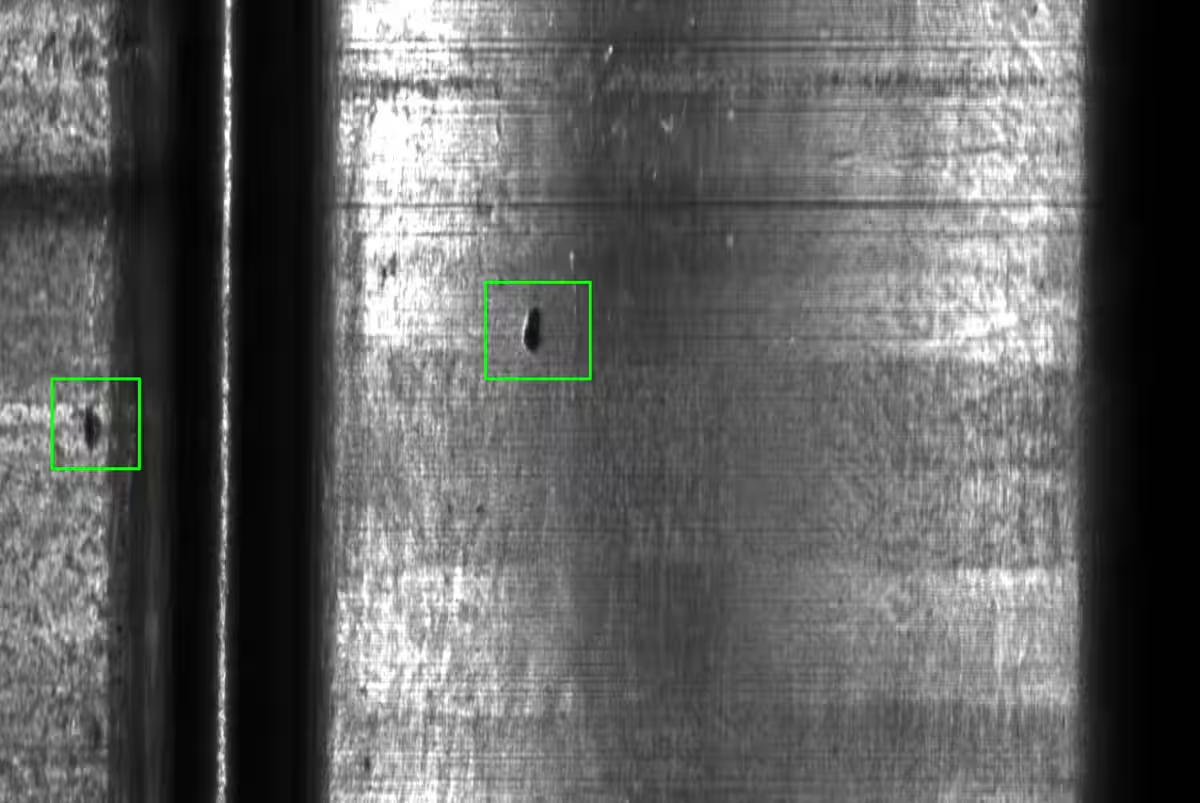

さらに、エリアスキャンカメラでは捉えきれなかった微細な傷も見逃さないために、ラインスキャンカメラを導入しました。このカメラは物体を一列ずつスキャンしながら撮影するため、より高精度な検査を実現します。実際の運用環境を想定した簡易的な検査機構も自社開発し、リアルな状況での検証を行いました。

PoCの結果:高精度な傷検出

PoCの結果、傷検出精度は非常に高いレベルに達しました。特に微細な傷や位置を見逃しがちな部分でも、AIにより安定した検出が可能となり、製造ライン全体の品質向上に寄与します。この成果は、良品・不良品の両方のデータをAIが学習したことで、より効率的な検査が実現されたからです。

今後の展望:さらなる自動化に向けて

AIモデルの精度をさらに向上させるためには、実際の製造ラインにおけるサイクルタイムに応じた処理機構の開発が必要です。リアルタイムでの外観検査を可能にする効率的な機構を構築することで、品質向上に繋げます。また、スピードと正確性の両立も重要な課題です。現場のニーズを反映した柔軟なカスタマイズを行い、最適なAIモデルと検査機構の組み合わせを追求します。製造ラインとの調和を考慮して設計を進め、さらなる標準化と自動化に向けた取り組みを強化します。

三桜工業とコズムの理念

三桜工業株式会社は1939年設立の歴史ある企業で、エンジン部品の製造に特化した専門性を持っています。コズムもぜひ注目すべき企業であり、「日本を代表する企業になる」というビジョンのもと、製造業のデジタル化を推進しています。今後の製造業の発展に向けて、両社の取り組みに期待が高まります。

会社情報

- 会社名

- 株式会社コズム

- 住所

- 東京都品川区西五反田2-28-10FP五反田ビル4F

- 電話番号

- 03-6417-0709

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。