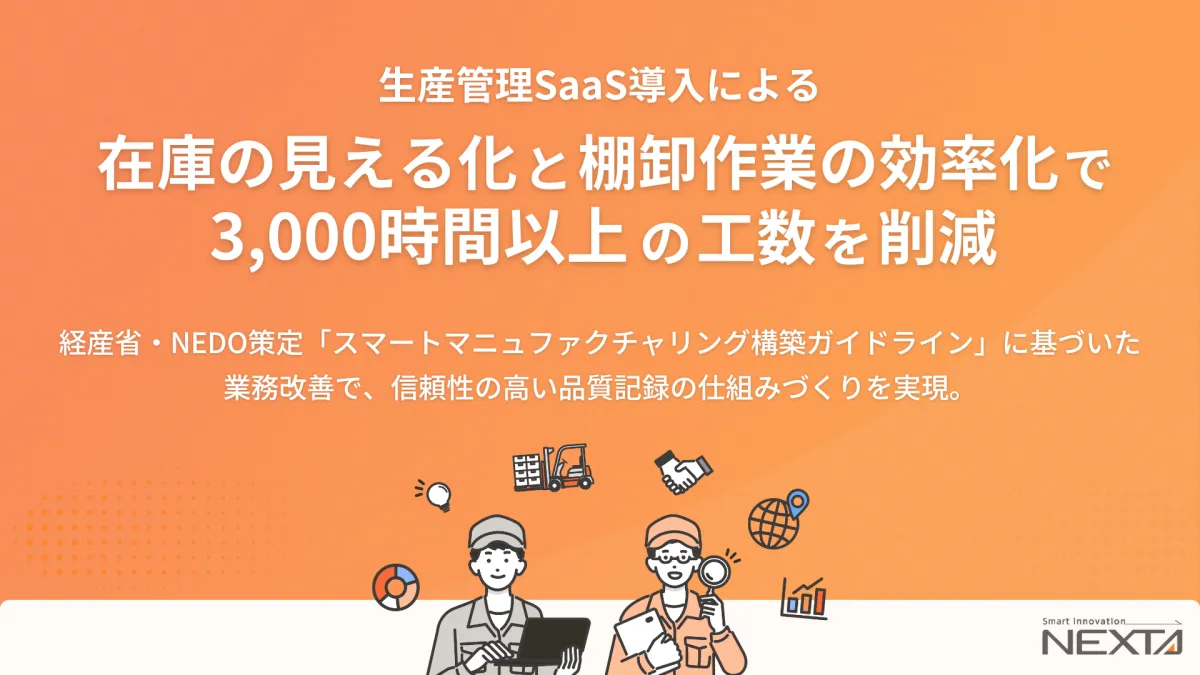

名阪真空工業がSmartF導入で業務効率化を実現し、成果を上げる

名阪真空工業株式会社がSmartFを導入

プラスチックやガラスの表面処理を手がける名阪真空工業株式会社が、クラウド生産管理システム「SmartF」を導入し、業務効率の向上に成功した事例が注目されています。本社は大阪府南河内郡に位置し、同社はすでに業界における競争力を強化するために新しいテクノロジーの導入を積極的に進めています。

SmartF導入の背景と目的

名阪真空工業が従来から行っていた在庫管理は、紙とエクセルを併用するアナログな方法でした。このプロセスでは、現場担当者の記憶や経験に頼る部分が大きく、在庫数の正確な把握や品質管理における課題も多くありました。特に棚卸作業にかかる時間は生産性のボトルネックとなっていたため、効率的な在庫管理の実現が急務でした。

これらの課題を解決するために、名阪真空工業は「SmartF」の導入を決定。システムにより、在庫の可視化と棚卸作業の効率が劇的に向上しました。

業務改善の成果

1. 品質管理の強化

導入により、ロットトレースや先入先出の管理がシステム化されることで、品質管理の体制が強化されました。特にヒューマンエラーのリスクを大幅に削減できたことは、企業にとって大きな利点です。

2. 工数削減の成果

SmartFによるQRコードとハンディターミナルを活用した在庫管理は、年間で3,000時間以上の工数削減を実現しました。具体的には、在庫管理表への入力作業だけで2,400時間、倉庫から製造エリアへの在庫移動管理では360時間の削減が見込まれています。

さらに、棚卸業務も大幅に削減され、バーコードスキャンを用いることで現場の労力を軽減し、約100時間の工数削減を達成しました。これらの取り組みは、結果的に約300万円の経費削減にもつながっています。

3. 未来への展望

名阪真空工業の担当者は、今後もSmartFの機能追加を進め、より多くの生産データを一元管理できる状態を目指しています。次のステップとして受注管理と工程管理への拡張を検討しているとのことです。これにより、トレーサビリティ強化を推進し、原価管理までシステム化することを計画しています。

導入コンサルタントからのコメント

導入を担当した株式会社ネクスタのコンサルタントは、各工場で作業者に直接操作説明を行ったと語ります。シンプルな機能の導入から始めることで、全工場で無事にシステムが稼働し、大きな成果が得られたことを喜ばしく思っています。次の機能展開に向けてさらなる改善提案を進めていく方針です。

結論

名阪真空工業株式会社がSmartFを導入したことにより、業務の効率化と品質管理の強化が実現しました。この具体的な改善例は、他の製造業者にとっても多くの示唆を与えることでしょう。今後も生産性向上に向けて、テクノロジーの力を最大限に活用していくことが期待されます。

会社情報

- 会社名

- 株式会社ネクスタ

- 住所

- 大阪府大阪市北区芝田1丁目1-4 阪急ターミナルビル12階阪急ターミナルビル12階

- 電話番号

- 06-6136-3825

トピックス(経済)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。