プロメシアンが進める金属3Dプリンターによる補修技術の実用化と未来の展望

金属部品補修技術の最前線

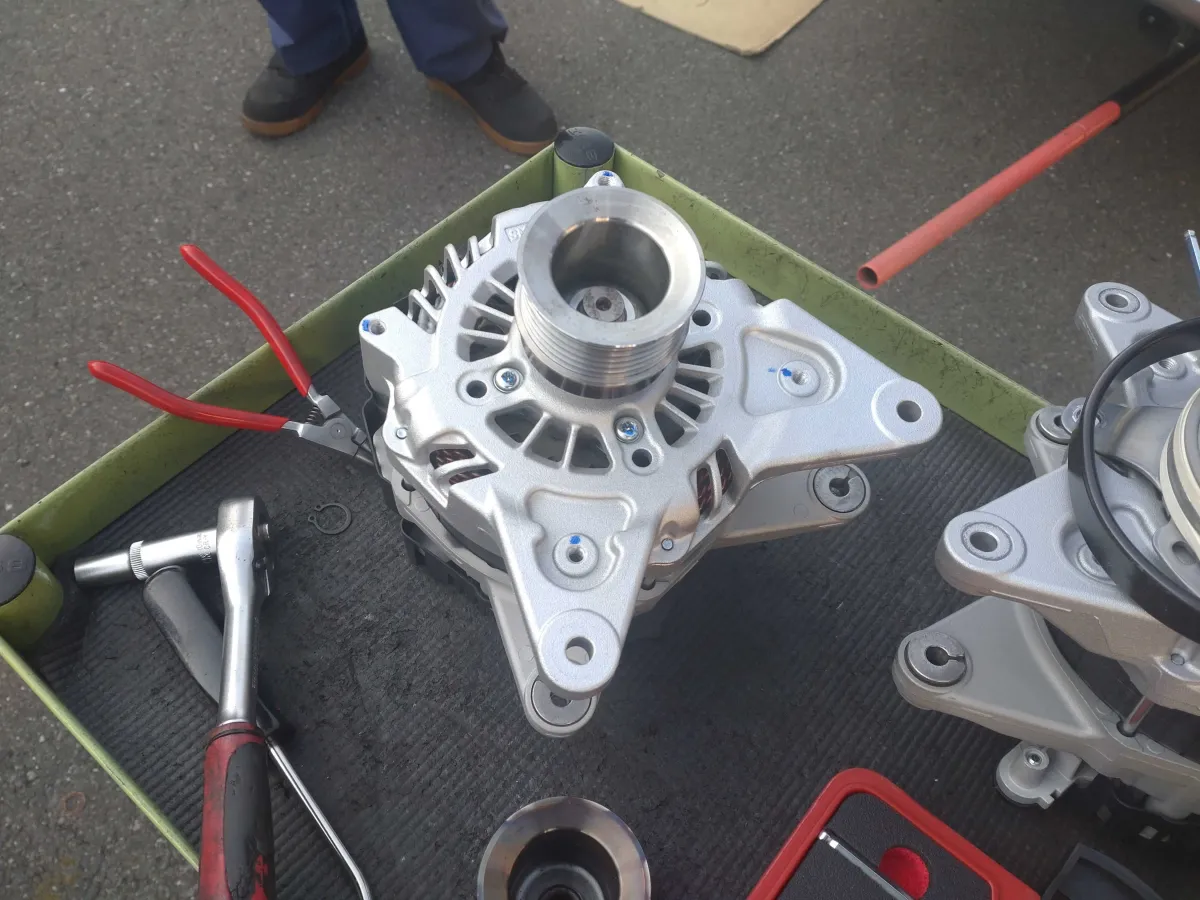

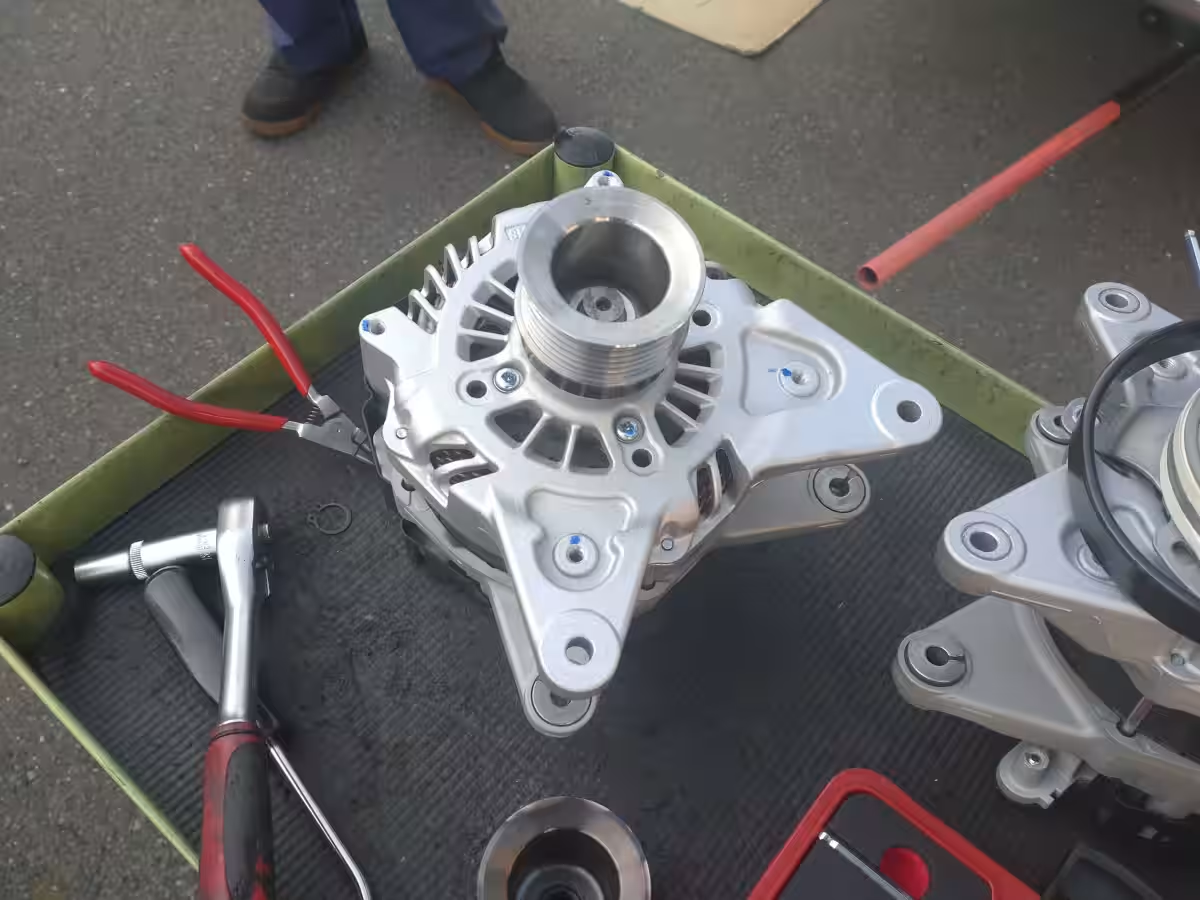

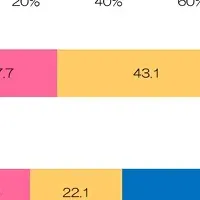

プロメシアン株式会社の金属補修事業が、新たなステージに進化しています。近年、様々な産業で使用される金属部品は損傷しやすく、その際に新たな部品を手に入れるのが難しくなっています。こうした背景の中、プロメシアンはアライ技研株式会社、桑原冷熱株式会社との共同プロジェクトによって、DED(Directed Energy Deposition)方式の3Dプリンターを活用し、金属部品の補修についての実証実験を実施しました。

実証試験の目的と重要性

この実証試験は、本技術を実際の使用状況に近い環境でテストすることが主な目的です。特に、現場での補修ニーズに応えるための重要な一歩として位置づけられています。今までの金属部品は、損傷した際には交換が必須で、その結果、廃棄物の発生や供給の遅れ、コストの増加といった課題が存在しました。このような問題に対処できる技術が求められています。

プロジェクトの背景

長年、自動車業界や産業機器では、部品交換が当たり前とされてきましたが、最近ではその必要性が減少しつつあります。アライ技研と桑原冷熱による取り組みは、この新たなアプローチに光を当てています。アライ技研の長年の知見と桑原冷熱のプロフェッショナルなスキルを組み合わせることで、安全かつ効率的な金属補修プロセスが確立されました。

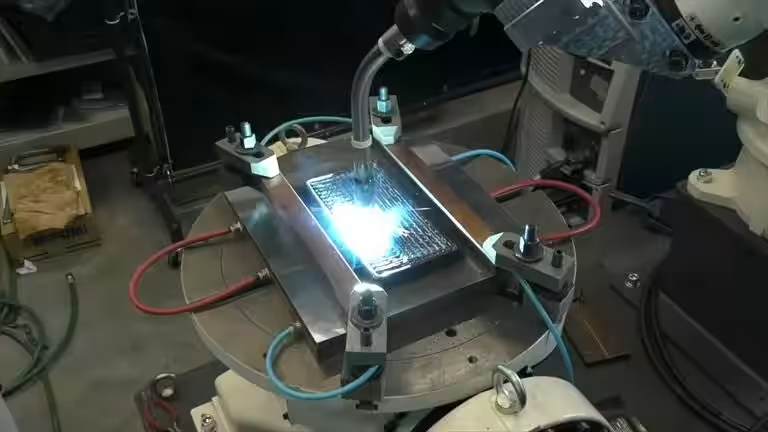

DED方式の金属補修技術

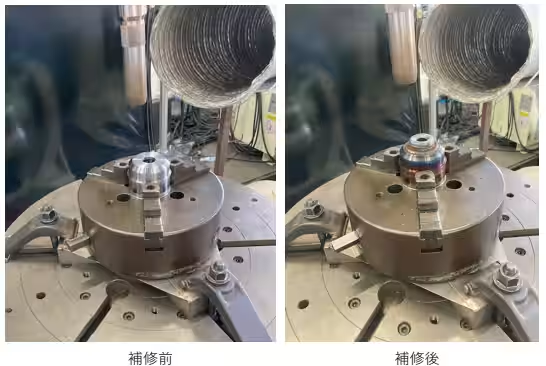

今回は国内初の試みとして、DED方式による金属補修3Dプリント技術が用いられました。この技術は、損傷した部品をリペア(補修)することに特化しており、欠けた部分を高精度に三次元スキャンし、必要な箇所のみを積層して復元するプロセスが確立されています。補修した部品の状態を評価するため、実車に搭載しての走行試験も行われ、機能性や耐久性が確認されました。

実証結果と今後の展望

実証結果は、実用面での問題が確認されなかったことが証明されました。今後は、この技術をさらに発展させ、補修用途に最適化したプロセスを設計していく予定です。プロメシアンは、自動車分野に限らず、産業機器やインフラなど、幅広い分野での展開を進める意向を示しています。

各社のコメント

プロメシアンの代表取締役社長、古賀洋一郎氏は、「金属3Dプリント技術を補修現場で使用できる技術として成立させる重要な検証です」と述べ、今後もマイナーチェンジを重ねながら、持続可能な補修産業の構築に寄与していくことを目指しています。一方、アライ技研の代表取締役社長、篠﨑浩之氏も「新しい選択肢を提供し、修理・再生の可能性を広げる重要な試み」と評価し、持続可能な補修体制の確立に力を入れる考えを示しました。

まとめ

プロメシアンが取り組む金属部品の3Dプリント補修技術は、業界の新たな道を開く可能性があります。現場での利便性を高めることで、これまでの補修の概念を変えることが期待されています。今後も実証を重ね、技術の進化と社会実装が進むことを期待したいです。

会社情報

- 会社名

- プロメシアン株式会社

- 住所

- 東京都港区芝浦3-3-6東京科学大学田町キャンパスCIC INDEST306

- 電話番号

- 090-8796-1114

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。