次世代3Dプリンターが実現する革新的な造形技術の魅力とは

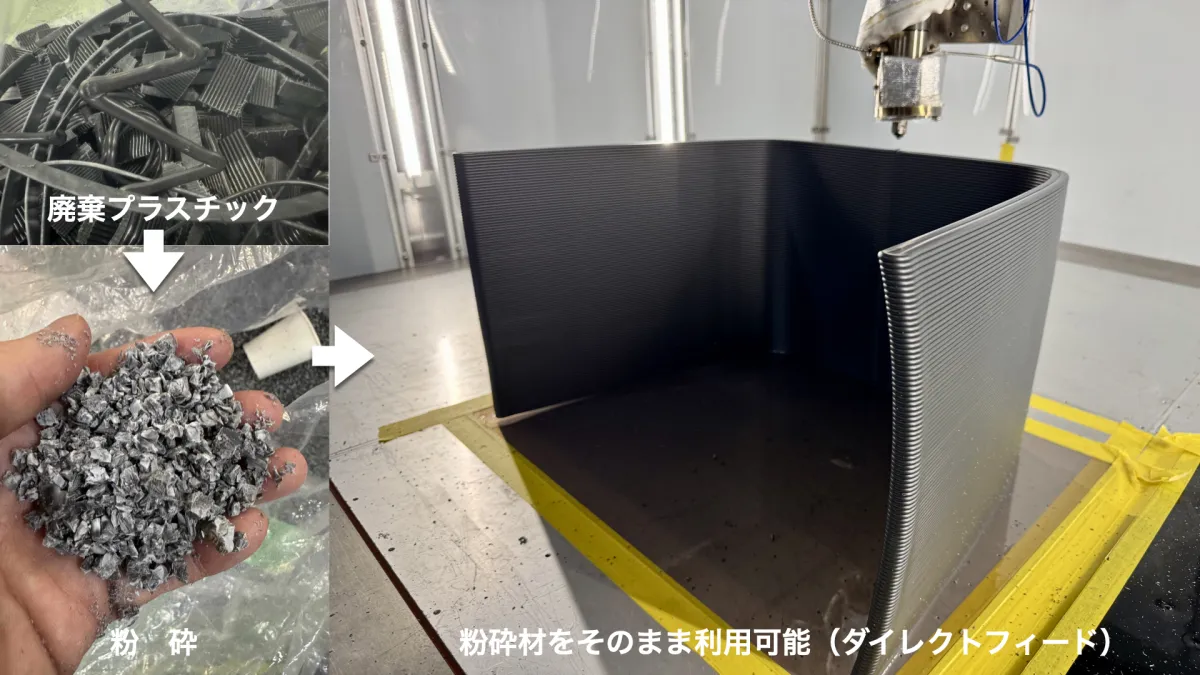

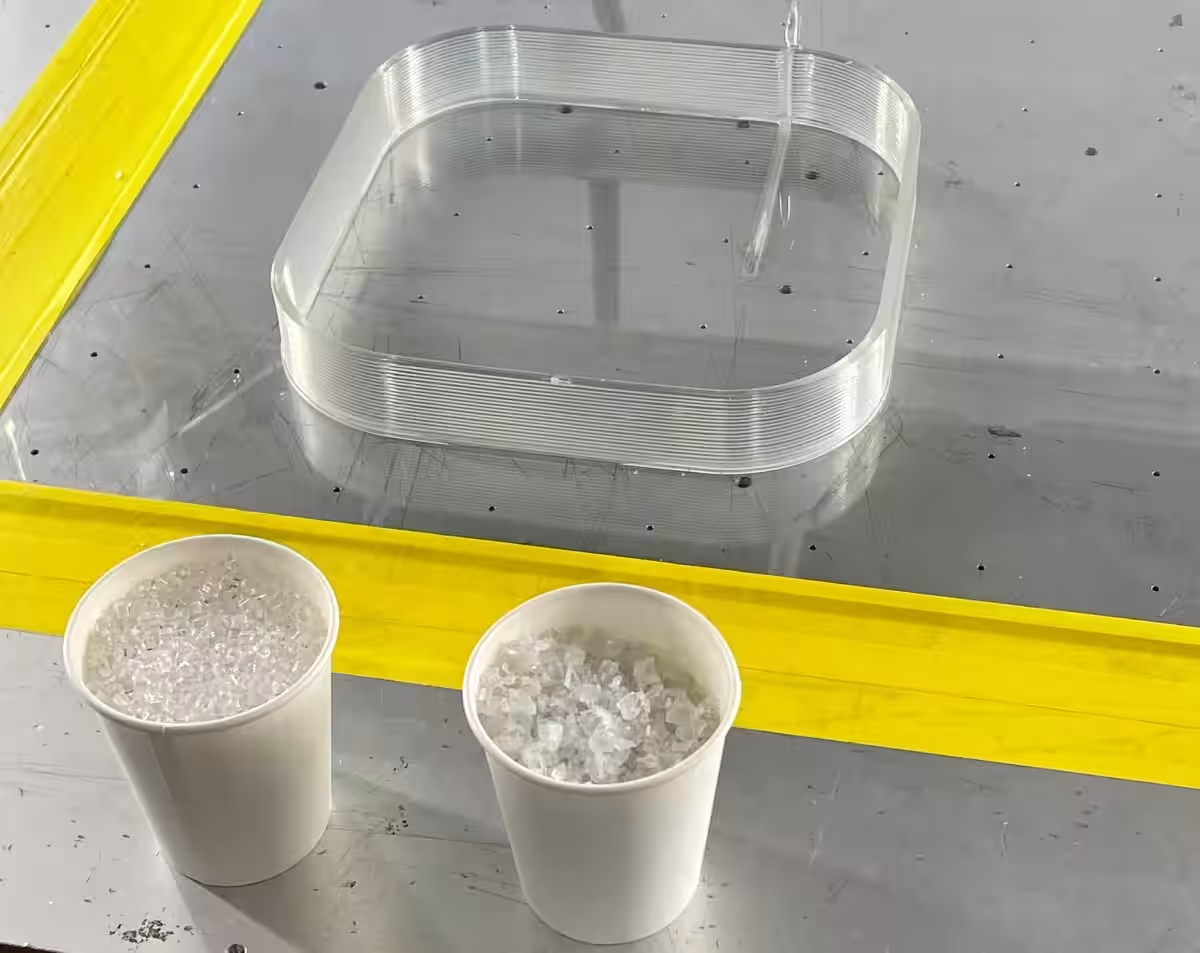

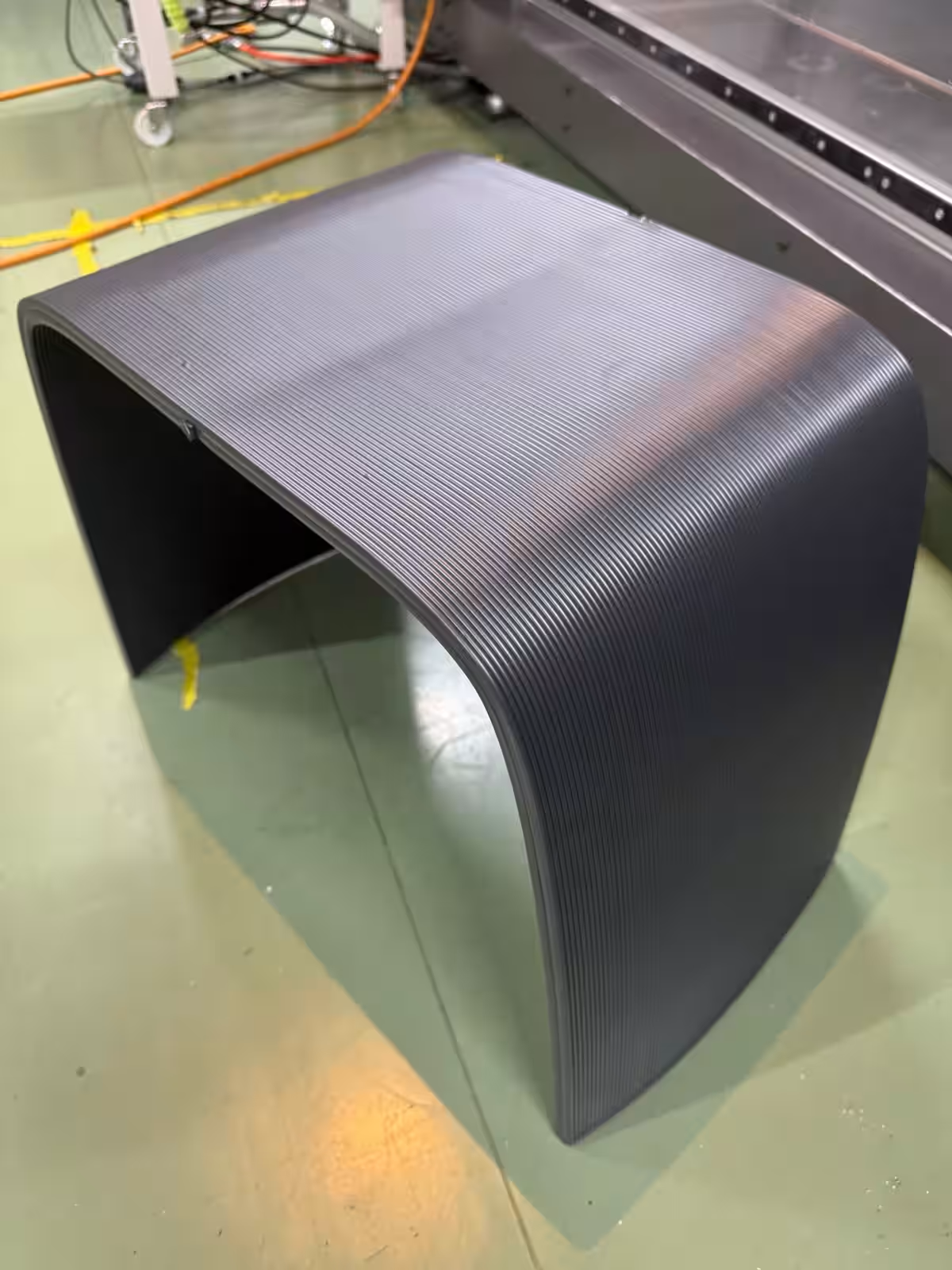

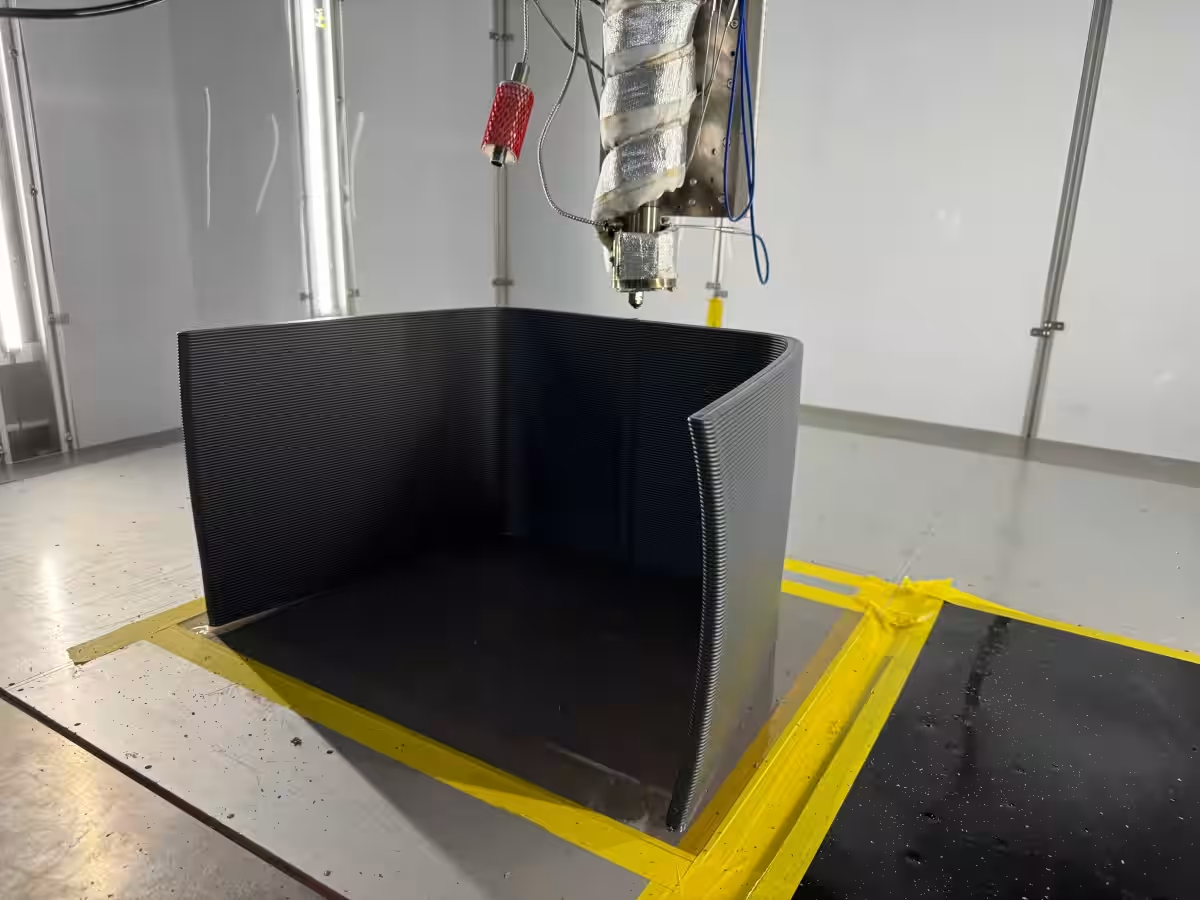

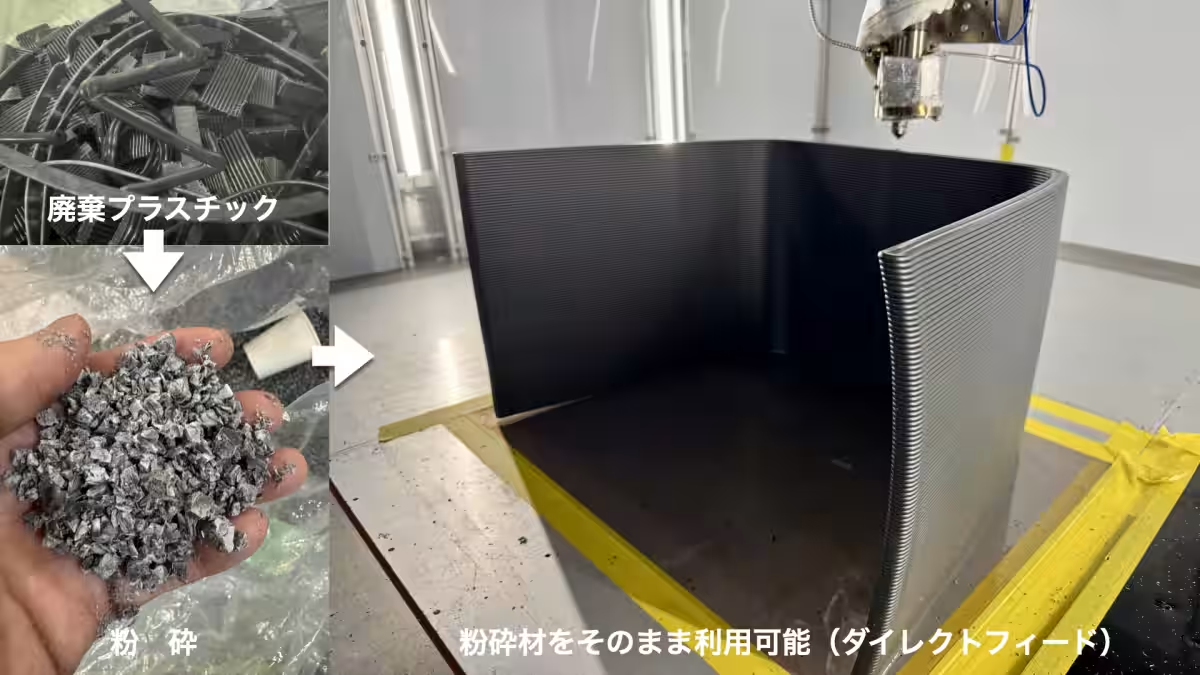

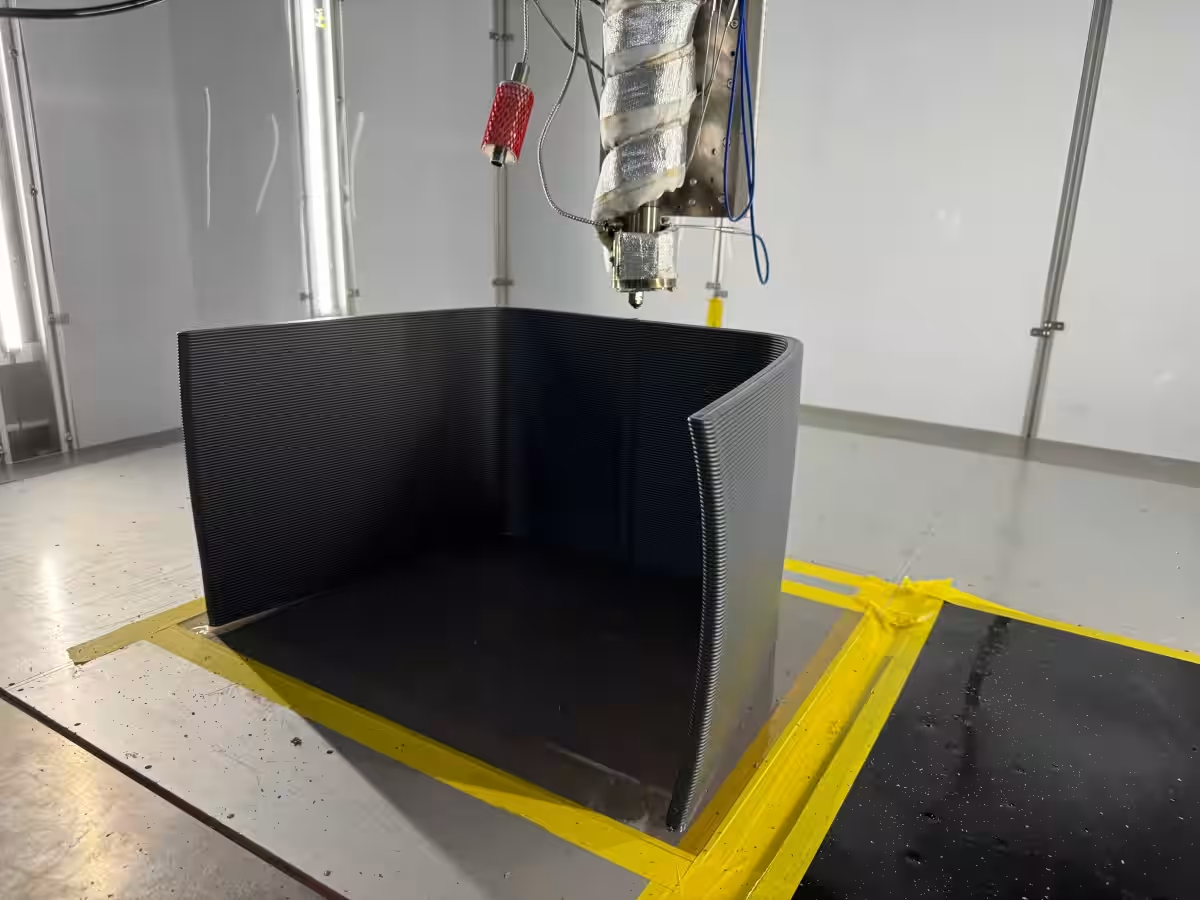

東京に本社を構える株式会社ExtraBoldは、最新の大型3Dプリンター「EXF-12」と、協働ロボット型の「REX-BUTLER」に向けた革新的な新機能『DirectFeed(ダイレクトフィード)』を発表しました。この技術は、粉砕材をそのまま利用し、廃プラスチックをダイレクトに投入して卓越した3Dプリントを実現するものです。

一般的なMEX(材料押出)方式3Dプリンターでは、熱可塑性樹脂を利用する場合、まずペレットに加工する必要がありました。しかし、DirectFeedを採用すれば、余計なリペレット工程を省くことができます。これにより、材料費は削減され、時間の節約にも繋がります。また、粉砕材を直接使用することで、リサイクル材本来の特性を最大限に活かし、優れた造形品質を実現します。

この新技術の鍵となるのは、独自に開発された安定供給技術です。粉砕材は通常、供給時に詰まりや不均一性といった問題を引き起こすことが多いですが、この機構によってそれらの課題をクリアしています。さらに、専用シリンダーと高精度センサー群が連携し、安定した造形をサポートすることができます。

Exclusiveな設計により、既存のEXF-12やREX-BUTLERをお持ちのお客様も、このDirectFeed機能をオプションとして追加することができます。これにより、最新の技術を導入し、継続的なサポートを受けられる体制も整っています。

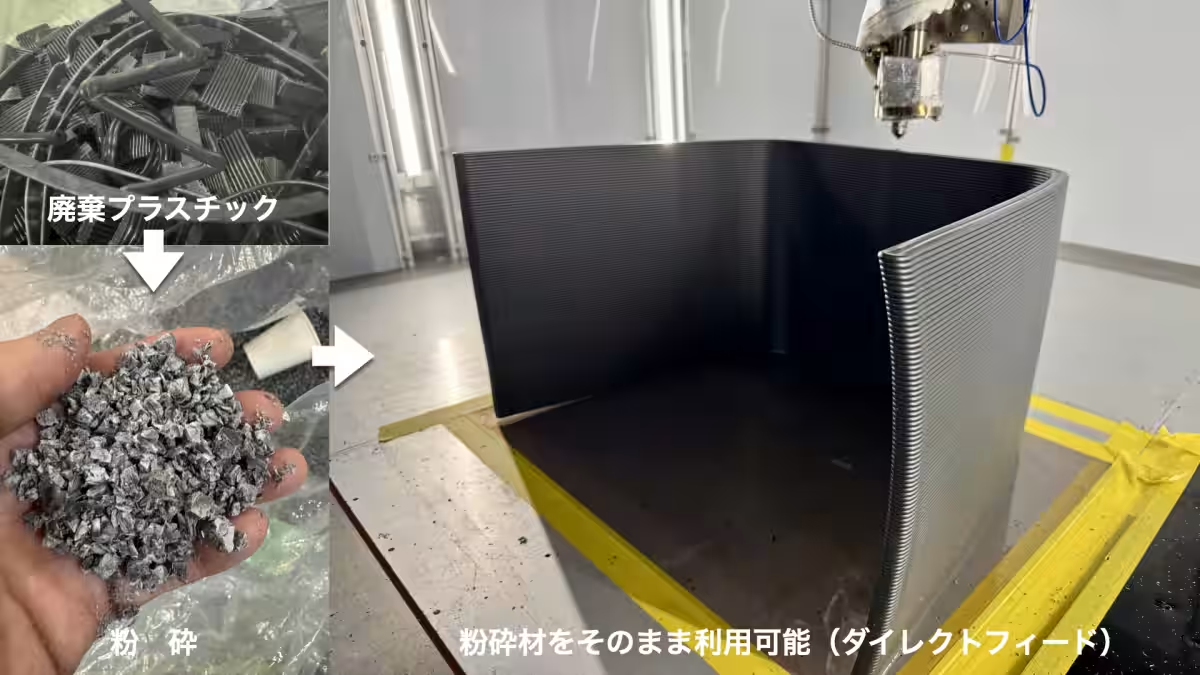

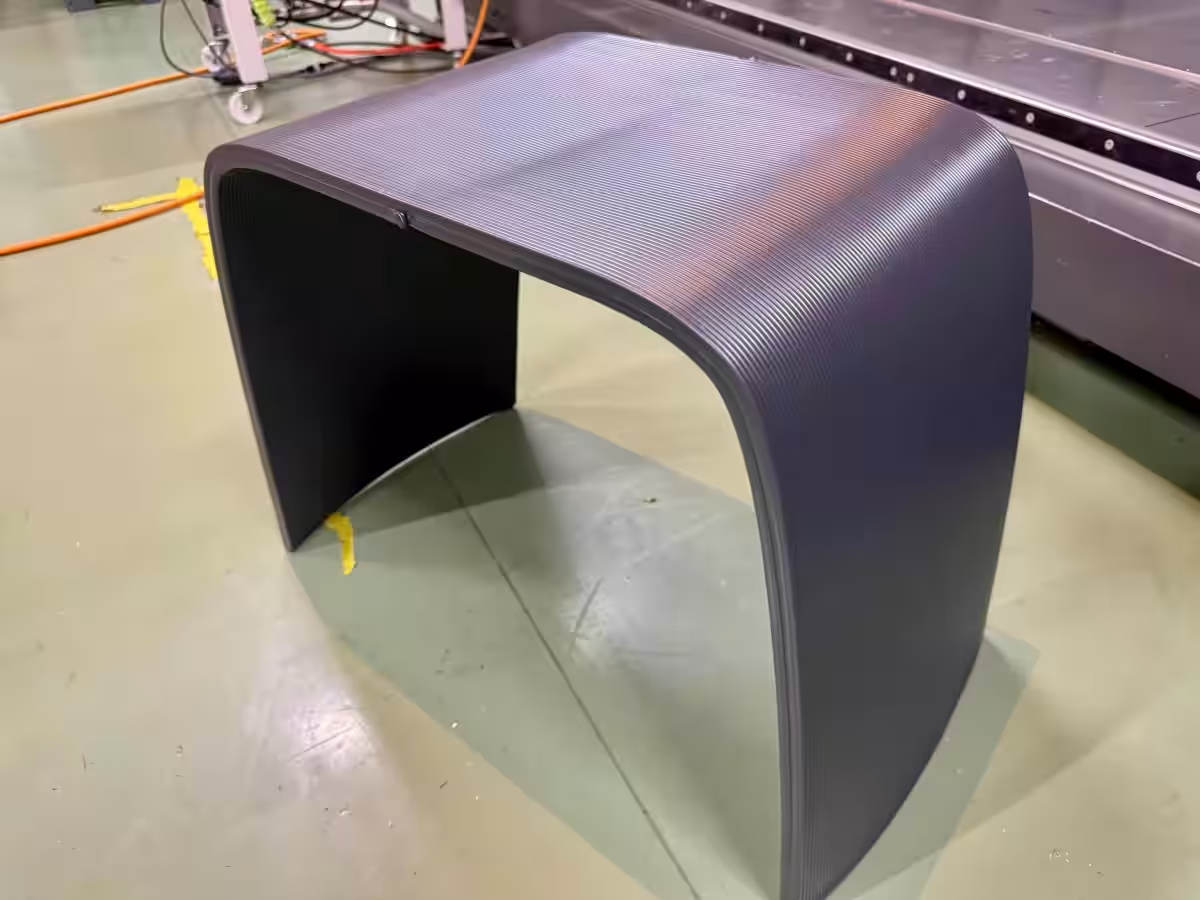

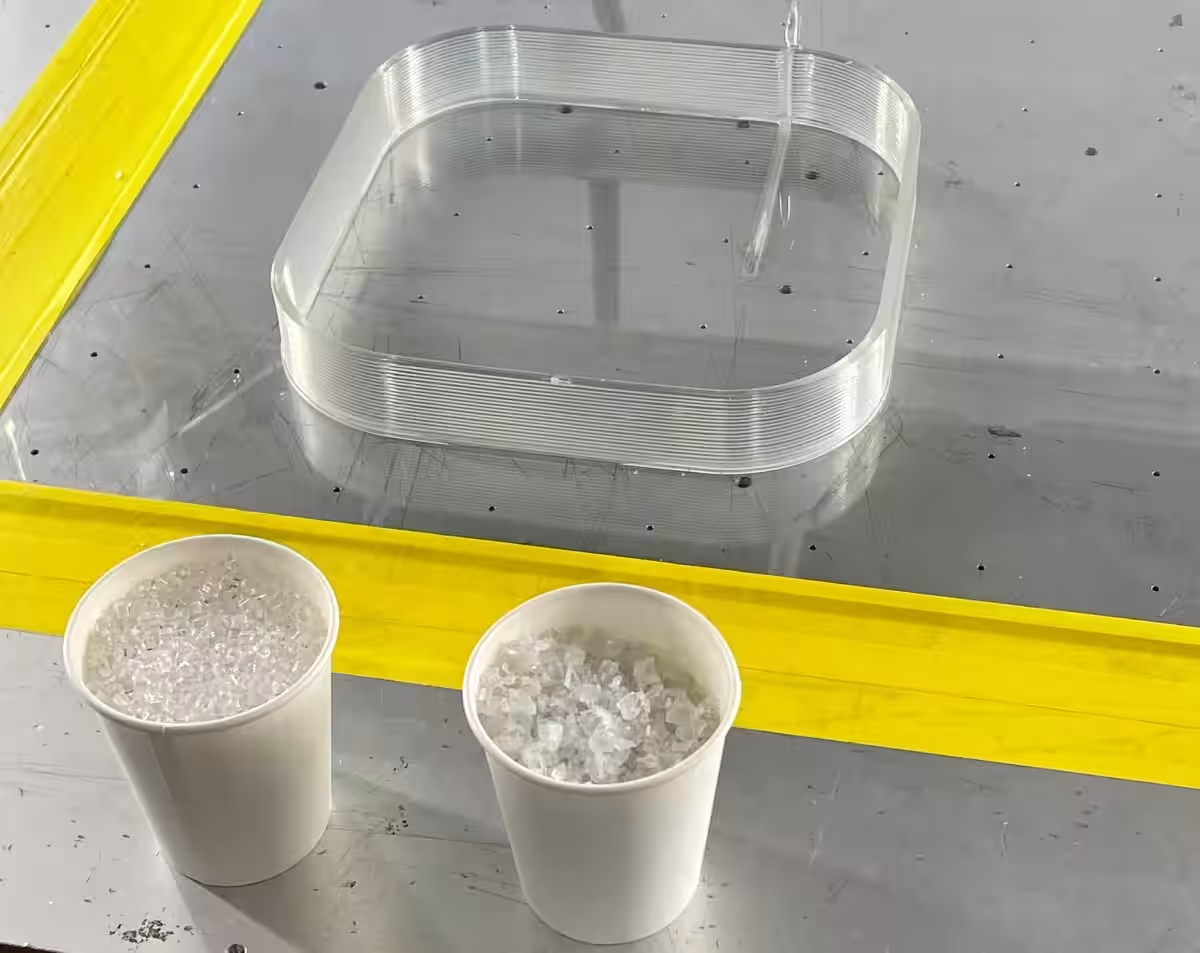

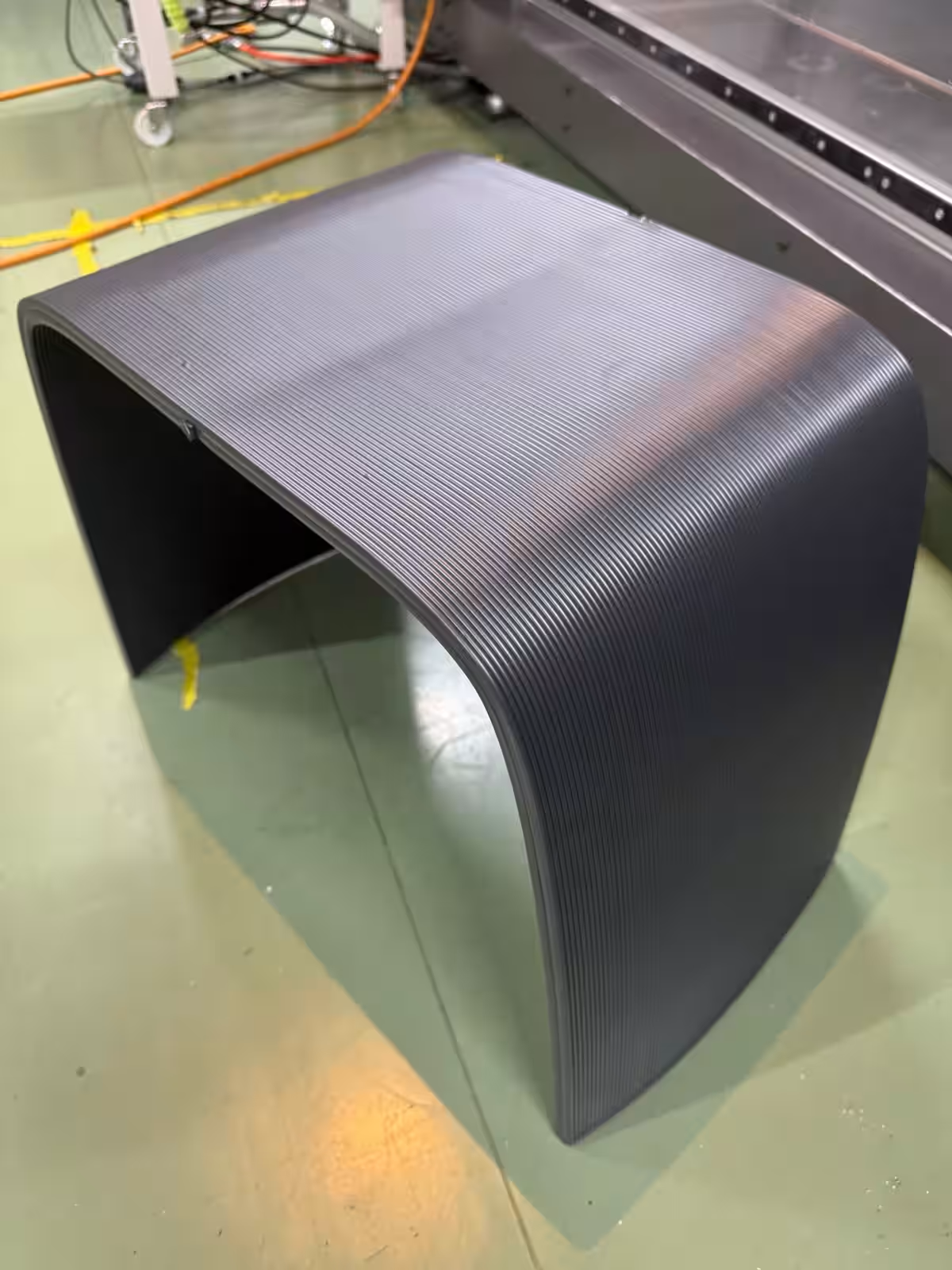

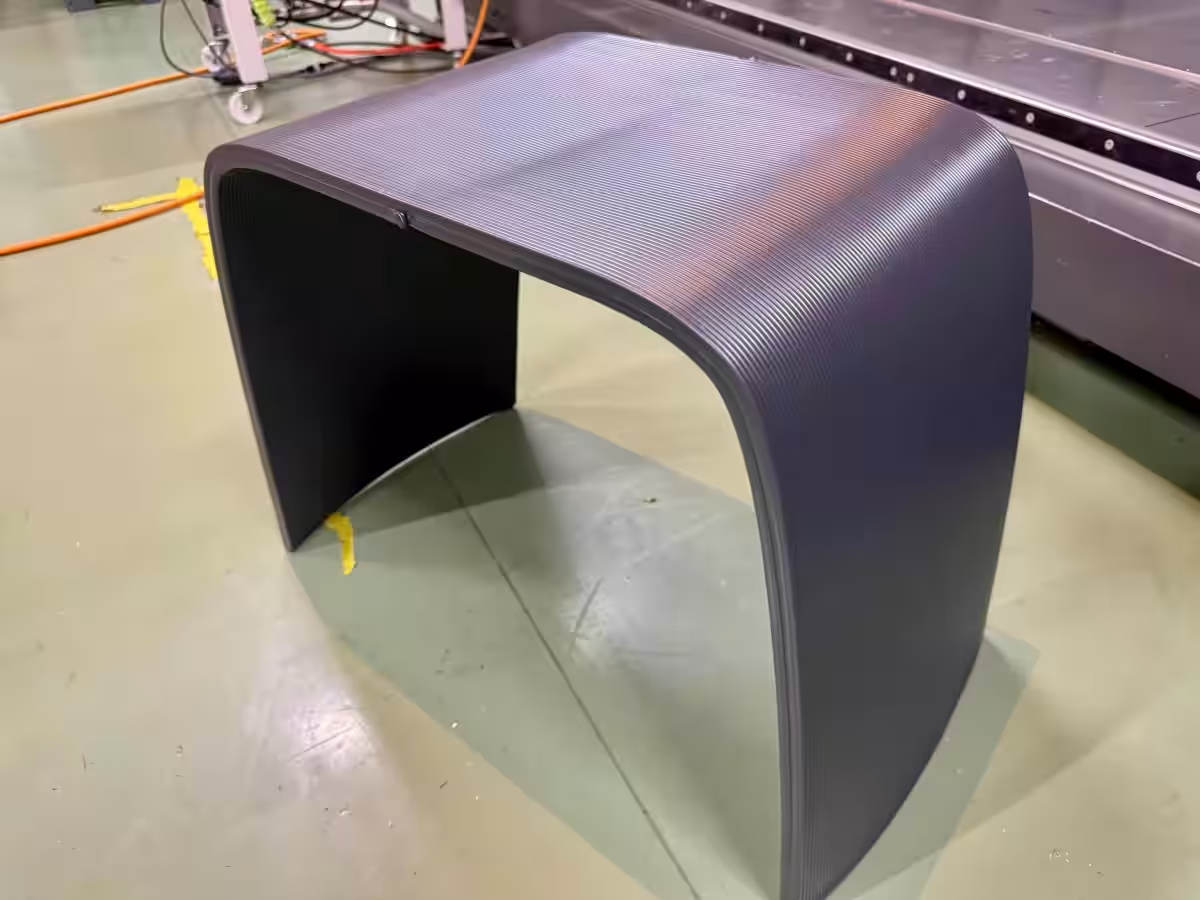

テスト造形では、粉砕材を使用しても透明感を持ったスツールが誕生しました。材料として使用されたのはリサイクルポリスチレンとエラストマーの混合物です。3Dプリントは実に約3時間弱で行われ、高い精度と滑らかさを保っています。このように、DirectFeedは高い技術と施工性を兼ね備えています。

さらに、植物由来のイソソルバイド(イソソルビド)を用いたバイオエンジニアリングプラスチックDURABIO™(三菱ケミカル製)とも組み合わせられ、環境に優しい製造工程を実現したことも注目されています。

価格や販売時期については、現段階では未定ですが、2025年内の発売が見込まれており、試験導入を希望する顧客向けにトライアルも行われる予定です。詳細については公式サイトからのお問い合わせが推奨されています。

ExtraBoldは「Green Creative™」を掲げ、持続可能な製造技術の推進に力を入れています。今後も廃プラスチックのリサイクル効率を向上させ、環境に配慮した次世代型の3Dプリント技術を世界に広めていくことを目指しています。これにより、社会に貢献する企業としての道を歩んでいくことが期待されています。環境との共生を考えた新しい技術の数々を、ぜひご期待ください。

一般的なMEX(材料押出)方式3Dプリンターでは、熱可塑性樹脂を利用する場合、まずペレットに加工する必要がありました。しかし、DirectFeedを採用すれば、余計なリペレット工程を省くことができます。これにより、材料費は削減され、時間の節約にも繋がります。また、粉砕材を直接使用することで、リサイクル材本来の特性を最大限に活かし、優れた造形品質を実現します。

この新技術の鍵となるのは、独自に開発された安定供給技術です。粉砕材は通常、供給時に詰まりや不均一性といった問題を引き起こすことが多いですが、この機構によってそれらの課題をクリアしています。さらに、専用シリンダーと高精度センサー群が連携し、安定した造形をサポートすることができます。

Exclusiveな設計により、既存のEXF-12やREX-BUTLERをお持ちのお客様も、このDirectFeed機能をオプションとして追加することができます。これにより、最新の技術を導入し、継続的なサポートを受けられる体制も整っています。

テスト造形では、粉砕材を使用しても透明感を持ったスツールが誕生しました。材料として使用されたのはリサイクルポリスチレンとエラストマーの混合物です。3Dプリントは実に約3時間弱で行われ、高い精度と滑らかさを保っています。このように、DirectFeedは高い技術と施工性を兼ね備えています。

さらに、植物由来のイソソルバイド(イソソルビド)を用いたバイオエンジニアリングプラスチックDURABIO™(三菱ケミカル製)とも組み合わせられ、環境に優しい製造工程を実現したことも注目されています。

価格や販売時期については、現段階では未定ですが、2025年内の発売が見込まれており、試験導入を希望する顧客向けにトライアルも行われる予定です。詳細については公式サイトからのお問い合わせが推奨されています。

ExtraBoldは「Green Creative™」を掲げ、持続可能な製造技術の推進に力を入れています。今後も廃プラスチックのリサイクル効率を向上させ、環境に配慮した次世代型の3Dプリント技術を世界に広めていくことを目指しています。これにより、社会に貢献する企業としての道を歩んでいくことが期待されています。環境との共生を考えた新しい技術の数々を、ぜひご期待ください。

会社情報

- 会社名

- 株式会社EXTRABOLD

- 住所

- 東京都豊島区北大塚2-33-20

- 電話番号

- 070-4574-6551

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。