日本ゼオンがはじめた製造現場データ活用のIoT基盤

日本ゼオンの新たなIoT共通基盤の導入

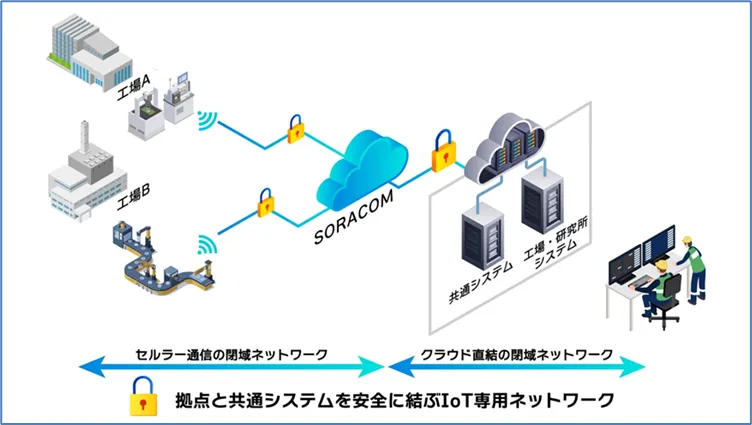

日本ゼオン株式会社が、製造現場でのデータ活用を一層推進するために構築したIoT共通基盤が、今後のスマート工場化における重要な役割を果たします。昨今、製造業界ではデジタル化が進む中、業務の効率化とデータの見える化が強く求められています。この新しい基盤は、製造拠点や研究施設で得られる多様なデータを自在に活用することが可能となります。

スマート工場化に向けた背景

ゼオンは、2020年からデジタル技術を活用したスマート工場の実現に向けた取り組みを進めてきました。しかし、社内システムの安全性を重視し、プラント制御や監視システムを外部ネットワークから独立させているため、全社的なデータの利活用は難しい状況でした。この課題を解決するため、IoT共通基盤の導入に着手したのです。

IoT共通基盤の特徴

新たに構築されたIoT共通基盤は、セルラー通信の閉域ネットワークを通じて、高いセキュリティと柔軟性を兼ね備えています。これにより、独立した測定機器やデバイスを簡単に関係するシステムに接続することができ、設置や導入が迅速に行えるようになりました。特に、有線LANの敷設が不要である点は、現場での迅速な実装を可能にし、その結果、作業負担の軽減につながることが期待されています。

具体的な取り組み

IoT共通基盤を導入するにあたり、まずは高岡工場での「設備の動作監視システム」の構築からスタートしました。これに伴い、PoC(Proof of Concept)を経て、2025年5月から本格的な運用が開始される予定です。この取り組みは、工場内での巡回点検業務の大幅な削減を実現し、リアルタイムでデータを収集することにより、異常発見の早期化や予兆検知の能力を向上させる結果が見込まれています。

全国展開に向けた計画

現在、複数の拠点では、IoT基盤を活用したプロジェクトのPoCが実施されています。これまでの取り組みから得られた成功事例を享受しつつ、全国の製造現場に展開していく計画が進行中です。このプロセスにより、各拠点で断片化していたデータを一元的かつ安全に管理することができ、生産性や業務の改善がさらに促進されるでしょう。

未来に向けた展望

日本ゼオンは今後、遠隔監視やデータ分析、AIとの連携など、先進的な技術の導入を継続的に進めながら、持続可能な製造プロセスの実現に向けた取り組みを一層強化していく方針です。この新しいIoT共通基盤の導入は、ゼオンが持つ技術力を一層引き立て、デジタル時代のニーズに応える重要な一歩となることでしょう。

このように、ゼオンの取り組みが製造業の未来へ向けた重要な一手であり、他の企業にとっても大きな示唆を与えることが期待されます。

会社情報

- 会社名

- 日本ゼオン株式会社

- 住所

- 東京都千代田区丸の内1-6-2新丸の内センタービル

- 電話番号

- 03-3216-1772

トピックス(地域情報)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。