日東工業とNTTの連携で実現した遠隔AI外観検査の革新

日東工業とNTTによる革新的外観検査

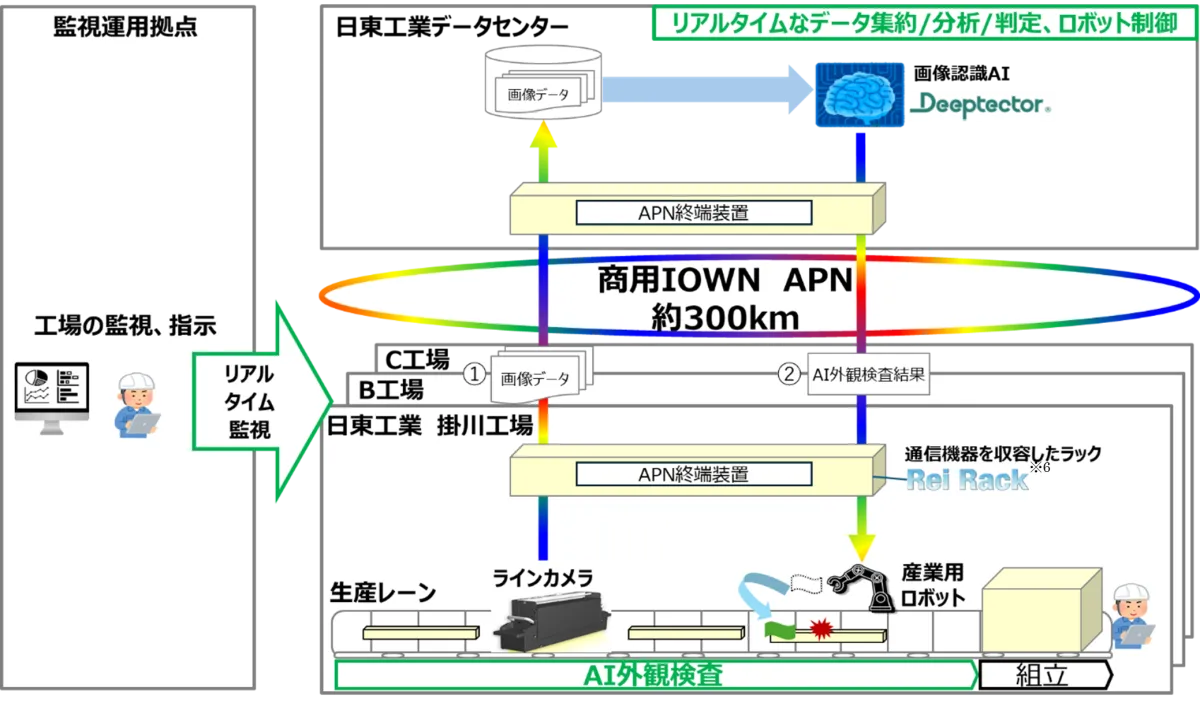

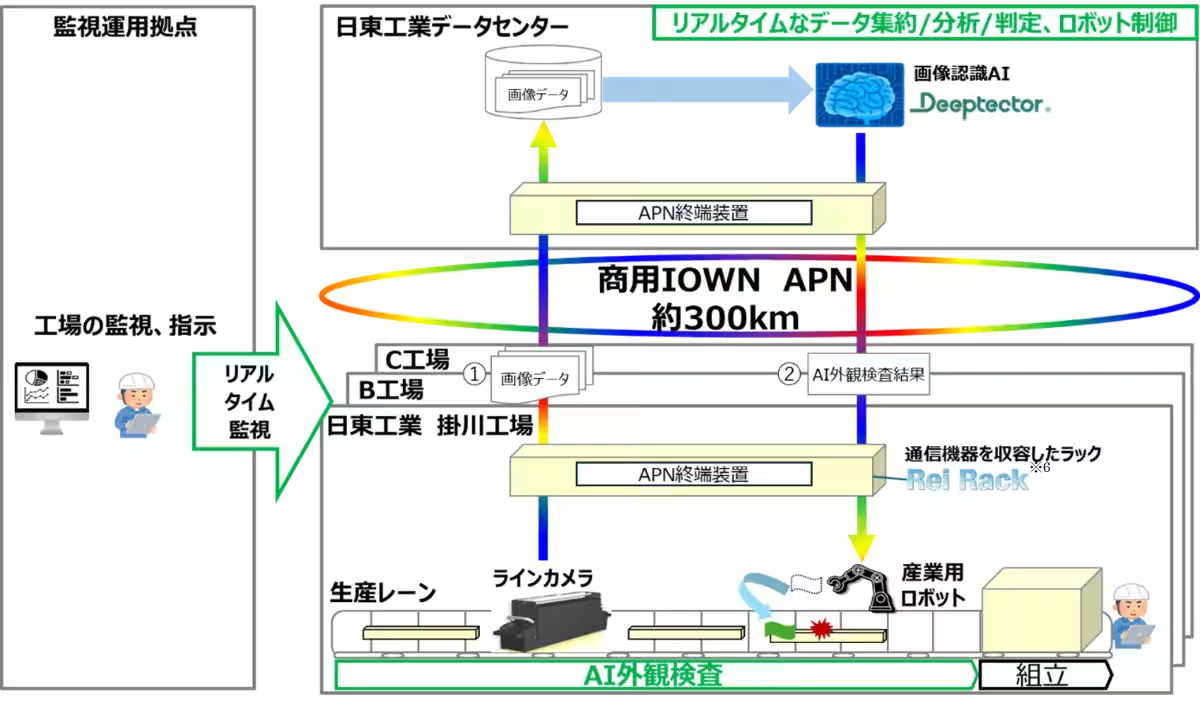

日東工業株式会社とNTT西日本株式会社、NTTドコモビジネス株式会社が共同で進めたプロジェクトが、製造業において新たな地平を切り開きつつあります。約300km離れた地点にある工場での外観検査を、最先端の画像認識AIおよびIOWN APNを用いて実施することで、効率化を図ったのです。

1. プロジェクトの背景

製造業界では、熟練工の人数減少と製品の多様化が進む中、外観検査の精度を保ちながらも効率化が求められています。特に複数の工場を持つ企業にとっては、それぞれの工場での検査品質の均一化が難題となっています。

従来は、高精度のAIを導入するために各工場ごとに設備を整えなければならず、その結果、コストがかさむ問題がありました。また、データセンターを活用する際には、ネットワークの遅延がリアルタイム制御を困難にしていました。こうした課題を解決するために、日東工業とNTTグループは「大容量・低遅延・ゆらぎゼロ」の特長をもつIOWN APNを活用して接続し、高度な外観検査の実現に挑みました。

2. 具体的な取り組み

2.1 仕組みと技術

本取り組みでは、静岡県の掛川工場と関東にある日東工業のデータセンターをIOWN APNで接続し、以下の2つの主要な工程を実施しました。

1. 画像データ伝送によるAI判定

製品がベルトコンベアを流れる様子をラインカメラで撮影し、その画像をデータセンターへ送信。そこでは、画像認識AI「Deeptector®」によってリアルタイムに不具合の特定が行われます。

2. ロボット制御

Deeptectorによって判定された不具合場所データをもとに、工場内のロボットに指示を送り、不具合部分にシールを貼る作業を行います。この工程の迅速化は、製品の流れを滞らせることなく、効率的な運用を可能にしています。

2.2 評価の結果

この実証実験は、ローカル環境と遜色ない速さで画像データを処理し、ロボットを制御することに成功しました。特に注目すべきは、IOWN APNによる接続で遅延が発生せず、日東工業が要求する検査水準を満たせることが確認された点です。

日東工業は、1日に1000点以上の外観検査を行っており、このAIの導入によって、基準に合わない製品のみを目視で確認すればよくなり、検査員の負担軽減にも成功しました。このように、工場内のデータを別部署で集約利用できることで、運用の効率化と品質の均一化が図れるという新たなビジョンが見えています。

3. 今後の展望

今回の結果を踏まえ、日東工業とNTTグループはさらなる発展を目指しています。今後は、多様な製品への対象拡張や、他の工場との接続を進め、AI外観検査の導入を加速させる方針です。これにより、製造業が直面する課題に対して、より効率的で高品質なソリューションを提供することを目指しています。この革新的な技術の進展が、製造業界全体の未来をどう変えていくのか、目が離せません。

会社情報

- 会社名

- NTT西日本株式会社

- 住所

- 大阪市都島区東野田町4-15-82

- 電話番号

- 06-6493-9111

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。