DICと日立、合成樹脂製造の自動化新技術を実用化

DICと日立、合成樹脂製造プラントの運転自動化を実現

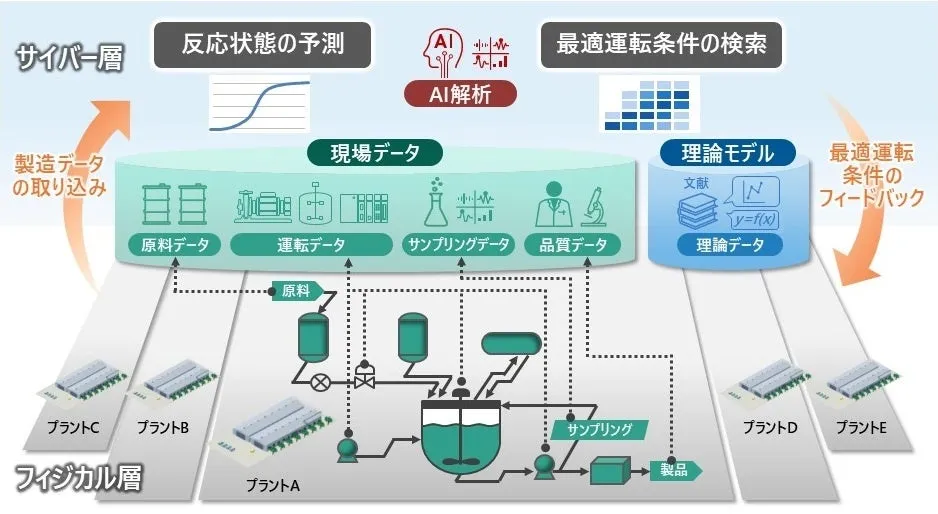

DIC株式会社(以下、DIC)と株式会社日立製作所(以下、日立)が共同で開発したデジタルツイン技術を活用した合成樹脂製造プラントの運転自動化システムが、2024年1月からの本格稼働を予定しています。このシステムは、プロセス・インフォマティクスを活用し、従来の製造プロセスの効率を飛躍的に向上させることを目的としています。

デジタルツインとは

デジタルツイン技術は、物理的なシステムやプロセスをデジタル空間に再現することで、リアルタイムでのデータ分析や最適化を可能にします。この新しいアプローチにより、DICと日立は、熟練者による個別対応から、全体最適化された自動運転へと変革を遂げようとしています。

2021年から始まったこのプロジェクトでは、効率的な製造条件を探索し、良好な製品品質を保証するための実験と検証が行われました。その結果、反応状態の予測と最適な運転条件の探索が可能なシステムが実用化に至りました。 DICの国内3拠点及び海外1拠点への展開も計画されており、さらなる効率化が期待されています。

新システムの特長

このシステムの特筆すべき利点は以下の通りです。

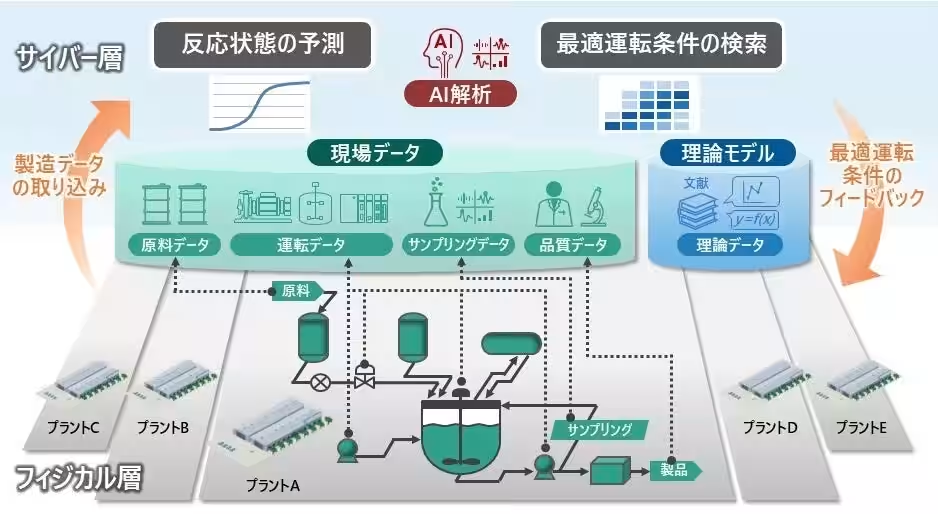

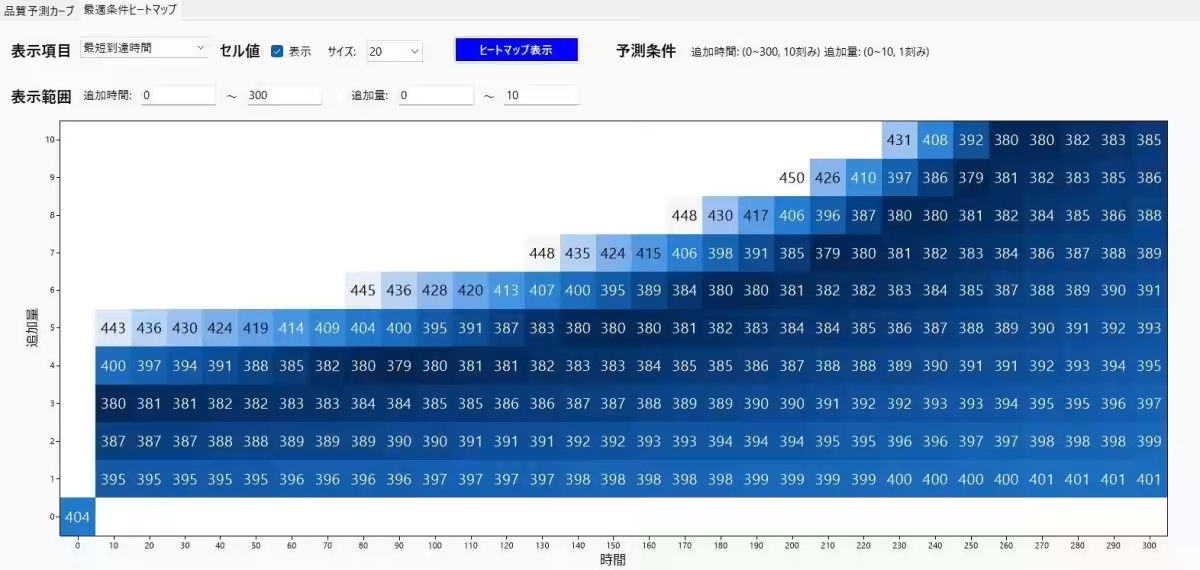

1. 運転条件の自動算出 - システムは目標とする品質値に届くための運転条件(調整タイミングや投入量)を自動で算出し、ヒートマップを生成します。これにより、作業員は効果的な運転操作を選択できるようになります。

2. 品質予測機能 - システム画面に粘度などの「品質予測カーブ」を表示し、反応工程の進捗や製品の将来的な状態を手動サンプリングなしで確認することが可能です。

3. 過去データとの比較 - 現在の運転条件を過去の運転データと比較することで、作業員は納得のいく形で確認作業を進められるようになります。

背景と展望

合成樹脂製造においては、熟練者による直接管理が必要な工程が多く、品質保証のためのサンプリングが頻繁に行われていました。このため、運転が煩雑化し、品質にもバラつきが生じることがありました。DICと日立は、これらの課題に対処するため、合成樹脂製造プロセスのデジタル化を進め、効率的な運転の実現を目指しています。

今後は、AI技術の権利化を進めていくとともに、バッチ生産における作業のロボティクス化など、高度な自動製造システムの実現を目指す施策が計画されています。DICは「DIC Vision 2030」に基づき、さらなるIoTやAIを活用した製造現場のスマート化を進めていく方針です。

日立もまた、このデジタルツイン技術を通じて、製造現場の生産性向上とフロントラインワーカーの負担軽減を図ろうとしています。DICとの協創により、化学メーカー向けの新たなソリューションを提供し、持続可能な生産システムの実現に寄与することを目指しています。

この新技術がどのように製造現場の現状を変えていくのか、今後の動向に注目したいところです。

会社情報

- 会社名

- 株式会社 日立製作所

- 住所

- 東京都千代田区丸の内一丁目6番6号

- 電話番号

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。