製造現場に革命をもたらす!NABLASとソミックトランスフォーメーションのAI協業

製造現場に革命をもたらす!NABLASとソミックトランスフォーメーションのAI協業

最近、製造業におけるAI導入が進む中、NABLAS株式会社が具体的な事例をブログで公開しました。NABLASは、株式会社ソミックトランスフォーメーションと連携し、中小規模の製造現場向けにAIを活用した外観検査システムを開発しました。一見、AI導入は大企業向けと考えられがちですが、中小企業でもこの新たな技術が利用できるようになるのは、非常に心強いニュースです。

プロジェクトの意義

製造業は、特に中小企業にとって、多くの課題に直面しています。従来、検査業務はノウハウに依存し、またそれゆえに「属人化」してしまうケースが少なくありませんでした。また、急激な業界の変化に対応するためには、AIの活用が重要であると多くの企業が気づきつつあります。しかし、AI導入には高いコストや専門性が求められるため、必ずしもすぐに実現できるものではありませんでした。

NABLASとソミックトランスフォーメーションは、このような状況を考慮し、特に中小企業でも導入できるようなシステムを目指しました。特に、自動車部品製造メーカーである株式会社ソミック石川の製造現場での導入に成功したことから、この取り組みの実現可能性が見えてきたのです。

課題解決に向けた取り組み

このプロジェクトでは、以下の4つの主要な課題に対して解決策が模索されました。

1. 検査工程の過酷さ:年間4億個という膨大な数の製品を目視で検査することは非常に負担が大きく、検査員に過度なストレスをもたらしています。

2. ノウハウの定量化:ボールジョイントの品質を保証するためには、熟練の技術者が必要です。彼らの専門知識をAI化し、定量化する必要があります。

3. 高いコスト:AIの導入には多大なコストがかかり、中小規模の企業には大きな負担となることが多いです。このプロジェクトでは、より手頃な価格での開発が目指されました。

4. 専門性の高い製造現場へのAI導入:複雑な部品の検査には、高性能のAIが必要ですが、それを導入することは非常に困難な課題です。

NABLASの取り組み

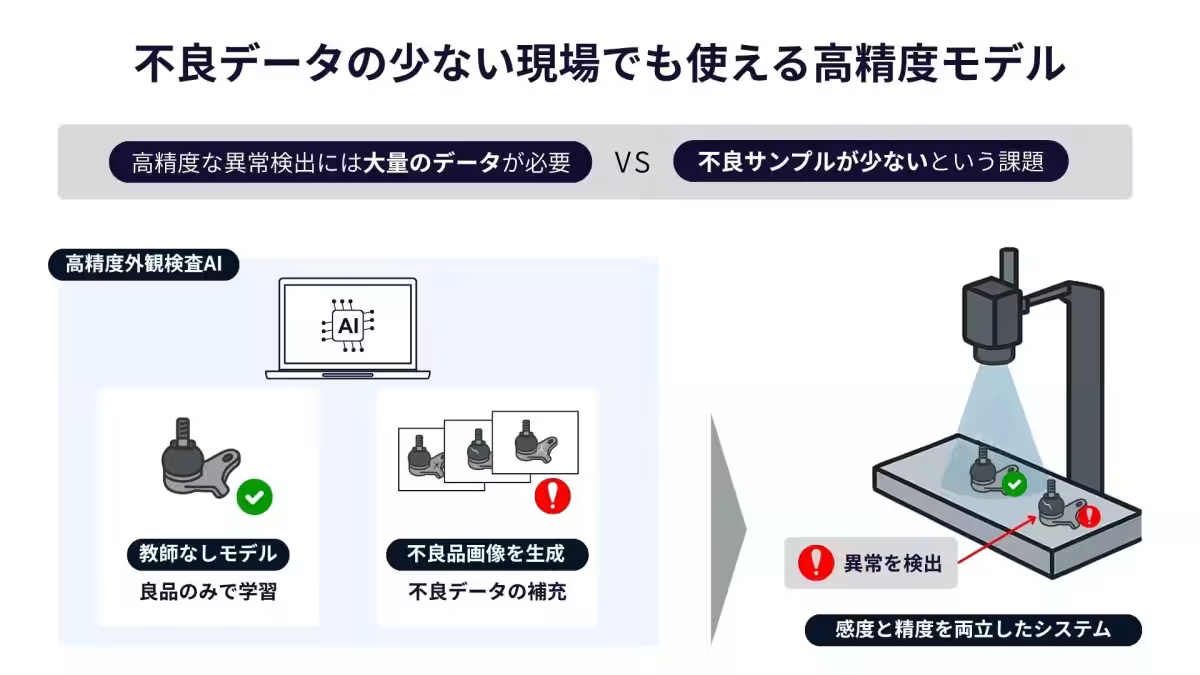

NABLASは、これらの課題解決に向けて様々な技術的アプローチを採用しました。まず、不良品の発見や誤検知をゼロにするため、高精度モデルの開発に力を入れました。具体的には、良品データのみを学習した教師なしモデルを活用し、質の高い不良品画像を生成。これにより、異常の見逃しと誤検知の両方に対応するモデルが実現しました。

次に、製品の異なる視点から撮影した画像を用いて、立体的に物体を捉える技術を採用。特にボールジョイントのような複雑な形状に対しても、高精度で異常検知が可能となりました。さらに、実際の製造環境に合わせてシステムを最適化し、リアルタイムでの異常検査処理が行えるような努力がなされました。これにより、現場でも即座に使用できる実用的な外観検査システムが完成しました。

未来への展望

このプロジェクトの成功を受けて、NABLASは今後もより多くの製造現場の課題解決に向けたAIの導入や開発に取り組む意向を示しています。また、検査工程だけでなく、保全や工程管理、需要予測など多様な領域にも展開できる可能性を目指しています。

結論

製造現場におけるAIの導入は、ただの夢ではなく、具体的な実績を持った成果として現れてきています。AI技術の社会実装は、我々の未来をより良いものにするための重要な鍵となるでしょう。製造業の方々は、この成功事例を参考にしながら、ぜひAI導入を検討してみることをお勧めします。

会社情報

- 会社名

- NABLAS株式会社

- 住所

- 東京都文京区本郷6-17-9 本郷綱ビル 1F

- 電話番号

関連リンク

サードペディア百科事典: 東京都 文京区 NABLAS AI外観検査 ソミックトランスフォーメーション

Wiki3: 東京都 文京区 NABLAS AI外観検査 ソミックトランスフォーメーション

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。