Brose社の生産革新!Formlabsの3Dプリンター活用法を紹介

Brose社の生産革新とは?

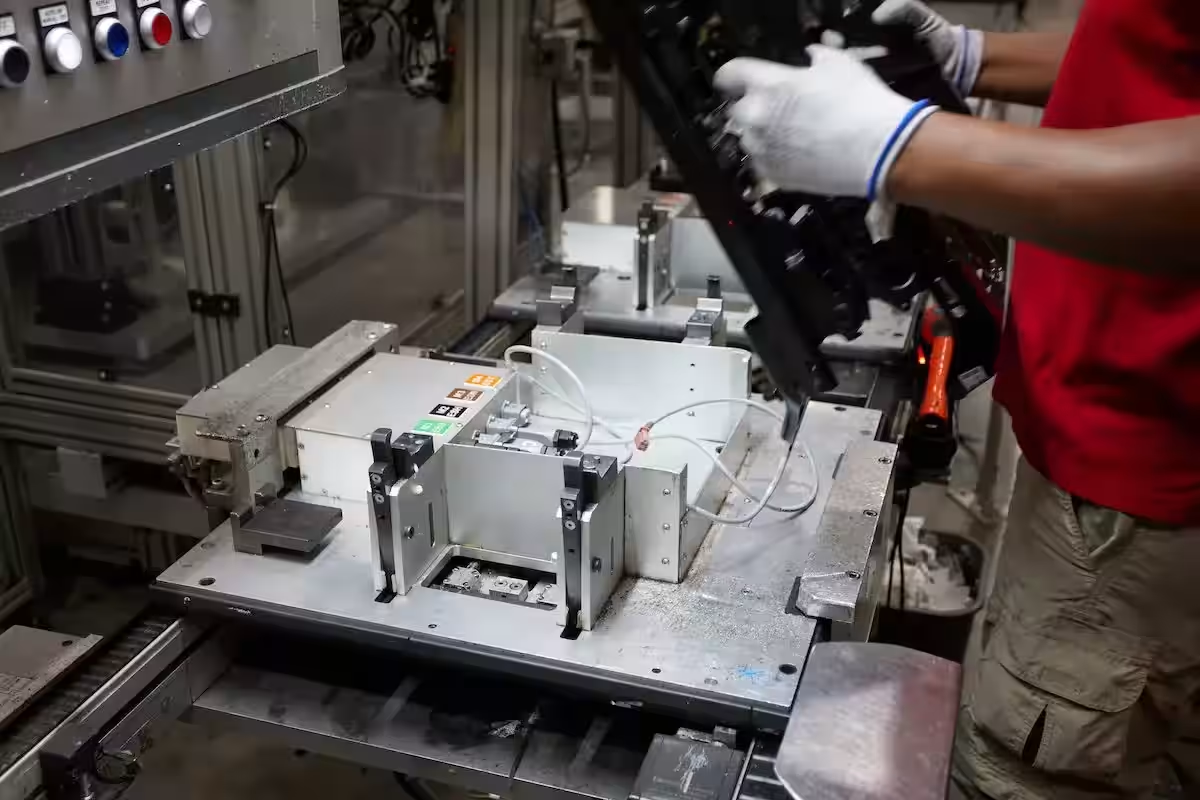

製造業におけるイノベーションが求められる中、自動車業界での大手サプライヤーであるBrose社が、Formlabsの最新3Dプリンター「Form 4L」を導入し、製造プロセスの劇的な革新を遂げました。ここでは、その具体的な成功事例と、その背後にある技術の活用方法を見ていきます。

課題と背景

Brose社は、100年以上の歴史を誇る企業であり、BMW、Mercedes-Benz、Fordなど、名だたる自動車メーカーにシートやドア部品を供給しています。しかし、技術革新のスピードが加速する自動車業界においては、製品設計から試作、そしてテストに至るまでの迅速な対応が求められています。特に、少量試作や短納期での対応においては、高コストや長い納期といった課題が立ちはだかっていました。従来の製造体制では、大量生産を前提にしているため、急なニーズに応えるのが難しい状況でした。

効率化のための新技術導入

Brose社はこれらの問題を解決するために、FormlabsのSLA(光造形)およびSLS(粉末焼結積層造形)3Dプリンターを導入しました。これにより、設計段階から試作、製品テストまで、短期間での生産が可能になりました。

例えば、シート組立に必要な音響ダンパー部品の試作では、従来は数百万単位のロット注文が必要でしたが、Formlabsの3Dプリンターを使用することで、必要な部品をすぐに少量生産できました。これにより、数週間かかっていたリードタイムが数日に短縮され、コストも大幅に削減されました。Brose North Americaのシートプロトタイピングマネージャー、Matthias Schulz氏は、「従来の方法に比べて、はるかに安いコストで迅速に部品をプリントできました」と述べています。

複合的な製品開発の実現

FormlabsのSLA技術とSLS技術の組み合わせにより、異なる素材での部品の同時生産が可能になりました。具体的には、シートの耐久テスト用のサスペンションマットを、柔軟な樹脂素材と強度のあるナイロン素材で製造し、テストにも迅速に対応。これにより最適なプリンティング技術を選び、試作から量産へとスムーズな移行を実現しました。さらに、製造工程ではヒューマンエラーによるリスクも軽減。磁気接続部品を用いることで生産効率が向上し、コスト削減にも繋がっています。

結果と今後の展望

Formlabsの3Dプリンターを取り入れたBrose社は、製品開発のフローを短縮し、より効率的で柔軟な生産体制を確立しました。試作品の数量も従来の数十から数百、時には数千にまで対応が可能になり、必要なテスト数にも迅速に応じることができるようになったのです。これにより、少量試作や短納期のニーズへの対応が実現し、コストや在庫管理の課題も解消されました。

株式会社システムクリエイトは、今後もFormlabs製品を通じて製造業界の更なる革新と発展を目指していきます。自社の技術を活かし、ものづくり企業に向けた支援を行う姿勢を大切にしながら、未来の製造業を支えるパートナーとして取り組んでいきます。

- ---

会社情報

株式会社システムクリエイトは、3Dプリンターや3Dスキャナーの導入販売、CAD/CAMソフトウェアの提供、技術サポートを行う企業です。また、受託造形サービスも行っており、幅広いニーズに対応しています。

- - 会社名:株式会社システムクリエイト

- - 設立:1992年6月19日

- - 所在地:大阪府東大阪市荒本新町1-20

- - 代表者:川上 正義

- - 連絡先:TEL 06-6618-8555 | FAX 06-6618-8566

- - 公式HP

会社情報

- 会社名

- 株式会社システムクリエイト

- 住所

- 大阪府東大阪市荒本新町1-20

- 電話番号

- 06-6618-8555

トピックス(経済)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。