金型不要の革新技術が切り開く日本の製造業の未来

新しい製造の時代が到来

日本の製造業は今、次なる時代の波に直面しています。その中で、革新的な技術として注目を集めているのが、有限会社藤川樹脂が開発した金型不要の成形技術です。この技術は、従来の製造プロセスを一新し、特に試作や小ロット生産において、驚異的な効率を実現しました。

金型を使わないメリット

通常、プラスチック成形業界では製品を作るために金型を製作する必要があり、そのコストは数百万円に達することも珍しくありません。しかし、藤川樹脂の新技術はこれを一掃します。金型の代わりに樹脂型を使用できるため、初期コストが大幅に削減され、例えば、500万円の金型製作に対して、同等の樹脂型はわずか50万円で製作できる場合もあります。このように初期投資を抑えることで、企業は難易度の高い試作や少量生産に挑戦しやすくなります。

短納期での生産

また、金型が不要なことで、成形にかかる時間も大幅に短縮されています。通常は数週間かかるプロセスが、なんと数日で完了する場合もあります。具体的には、あるバイク部品の成形では、受注からたった5日でデータが完成し、試作が実現しました。このように、迅速な開発を可能にすることで、日本の製造業における競争力も強化されます。

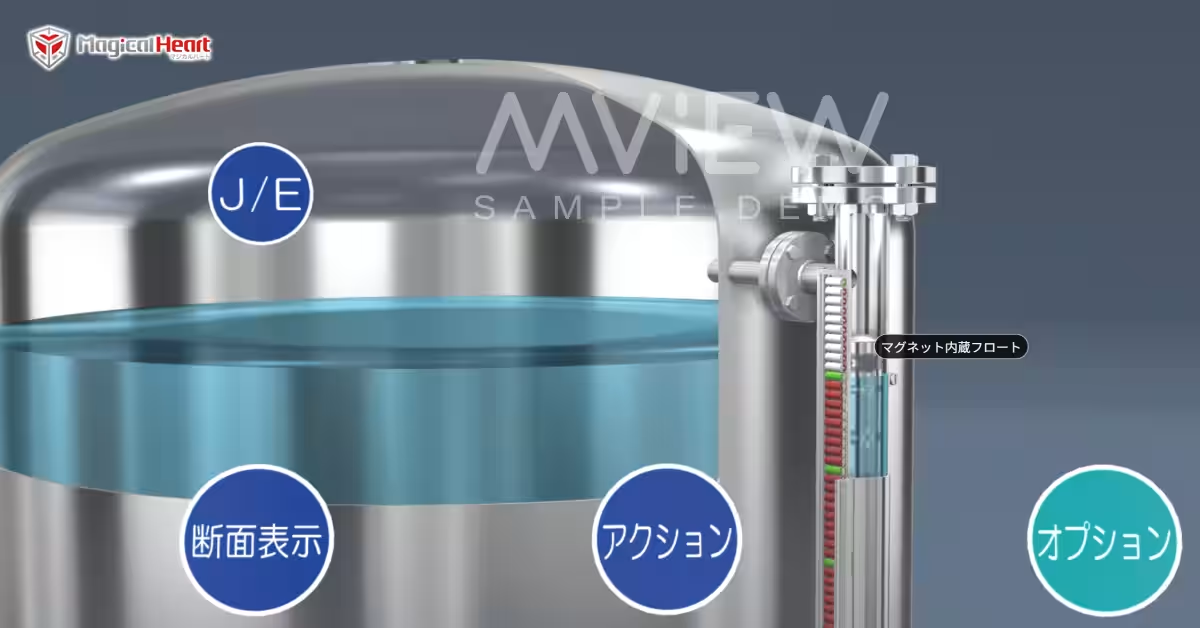

デジタルツインとの融合

この技術は、デジタルツイン技術「MViEW」との連携も強みの一つです。これは、試作の段階からリアルタイムで製品を検証し、問題点を前もって把握・修正するための技術です。これにより、従来の試作品を作成してからの調整という流れが大きく変わります。デジタル化されたプロセスにより、トライ&エラーのコストを抑えることができるため、企業にとって大きなメリットとなります。

実際の導入効果

すでに多くの企業が藤川樹脂の技術を実践し、高い効果を実感しています。特に注目されるのが、廃盤部品の成形です。この場合、金型を作成せずに10日間で製品を完成させることが実現しました。従来の金型製作から射出成形に比べると、納期を最大90%短縮した事例もあります。

未来への展望

藤川樹脂では、今後もこの革新的な技術を国内製造業全体に広めることを目指しています。「短納期 × 低コスト」という新たな選択肢を提供することで、様々な業界への展開を計画しています。また、環境負荷削減を意識した持続可能なものづくりの実現も視野に入れており、製造業の進化を支える存在であり続けたいと考えています。

結論

藤川樹脂の金型不要の成形技術は、日本の製造業に新しい潮流をもたらしています。デジタル技術を駆使したこの技術により、効率的かつ持続可能な製造プロセスを実現し、企業の開発スピードを飛躍的に向上させることが期待されています。これからの製造業において、この技術がどのように普及し、さらなる進化を遂げていくのか注目されます。

会社情報

- 会社名

- 有限会社藤川樹脂

- 住所

- 大阪府堺市美原区多治井814

- 電話番号

- 072-362-5703

トピックス(経済)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。