AIの力で製造現場を革新するfastable.aiの革新技術

AIによる製造現場の革新

製造業における品質管理の重要性は、日に日に高まっています。特に、EVや電子部品、フィルムなどの分野では「R2R(ロールtoロール)」による生産が主流となっており、その中で微細な欠陥を見逃さずに検出することが求められています。そんな中、Kapito Japan株式会社が開発したAI外観検査システム「fastable.ai」が、製造現場に革新をもたらそうとしています。

Kapito Japan株式会社について

Kapito Japanは、台湾に本社を置くKapito Inc.の日本法人です。東京都の海外企業誘致事業に選ばれたこの企業は、シリコンバレーで培った最先端技術を日本の製造業に提供し、品質管理の高度化に寄与することを目指しています。独自のアルゴリズムと現場適応力を強みに、高いニーズに応じた製品を展開しています。

fastable.aiが解決する製造課題

R2R製造においては、ミクロン単位の欠陥が見逃されることが品質に大きな影響を与えます。従来のルールベースの外観検査では、パラメータ設定の難しさやロット間のばらつきによって、判定の安定性や欠陥分類が困難でした。また、AIによる検査が進化することで、従来の方法では見つけることが難しかった“変色”や微細な欠陥を高精度に検出できるようになりました。

fastable.aiの特長と機能

1. 高い再現性

fastable.aiは、素材ごとの個体差やロットばらつきに強く、安定した検出精度を誇ります。これにより従来の検査方法では達成できなかった一貫した判定が可能となります。

2. 微細欠陥の抽出

ミクロン単位の傷や異物、塗布ムラなど、40種類以上の欠陥を高精度で抽出します。これにより、不良品の早期発見が可能になります。

3. 欠陥分類と工程改善支援

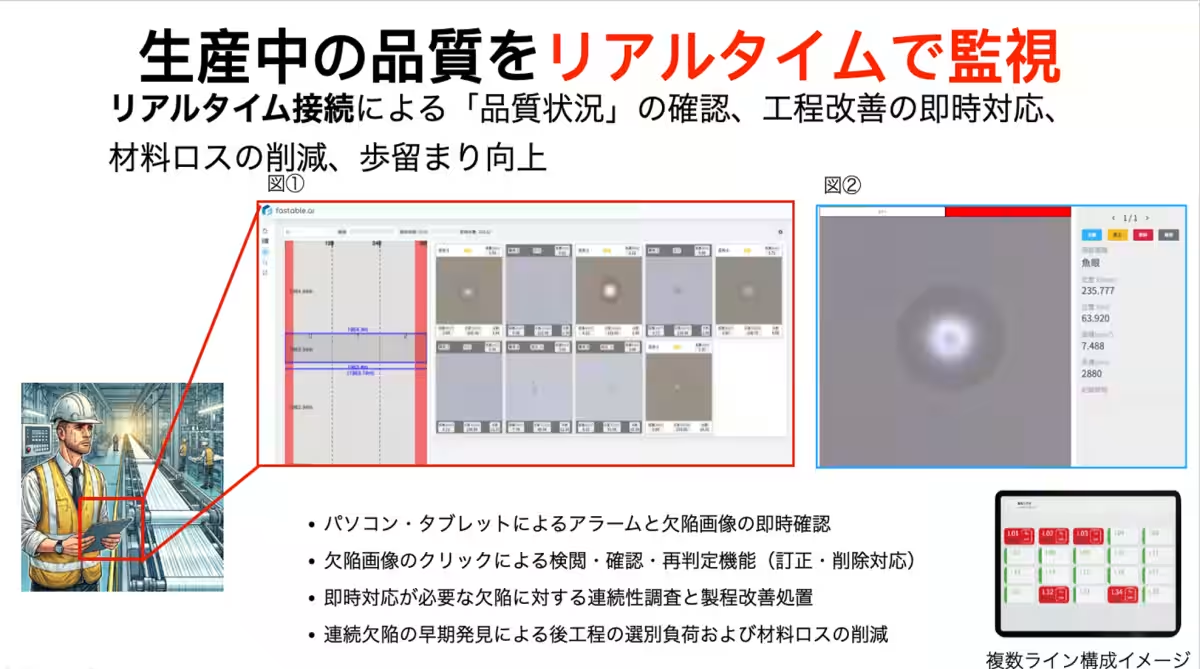

単なるOK/NG判定に留まらず、欠陥の種類や発生箇所、頻度を統計的に可視化します。これによって、収集したデータは工程改善に役立ちます。

4. 素材・工程変化への柔軟性

AIモデルは運用後も再学習が可能で、ライン条件や素材変更時も迅速に調整できます。これにより製造現場が常に最適な状態を保つことができます。

5. 視覚的な統計インターフェース

欠陥マップを使って問題の傾向を直感的に把握でき、現場オペレーターでも使いやすいデザインです。これによって属人性を排除し、誰でも簡単に運用できます。

導入効果と実績

fastable.aiを導入することで、欠陥検出率の向上や検査員の目視作業の負担軽減が期待できます。また、欠陥の発生傾向や集中箇所を視覚化し、工程内での問題をタイムリーに把握することが可能です。解析データは社内サーバーへ保存され、日次や週次での傾向分析も行えます。

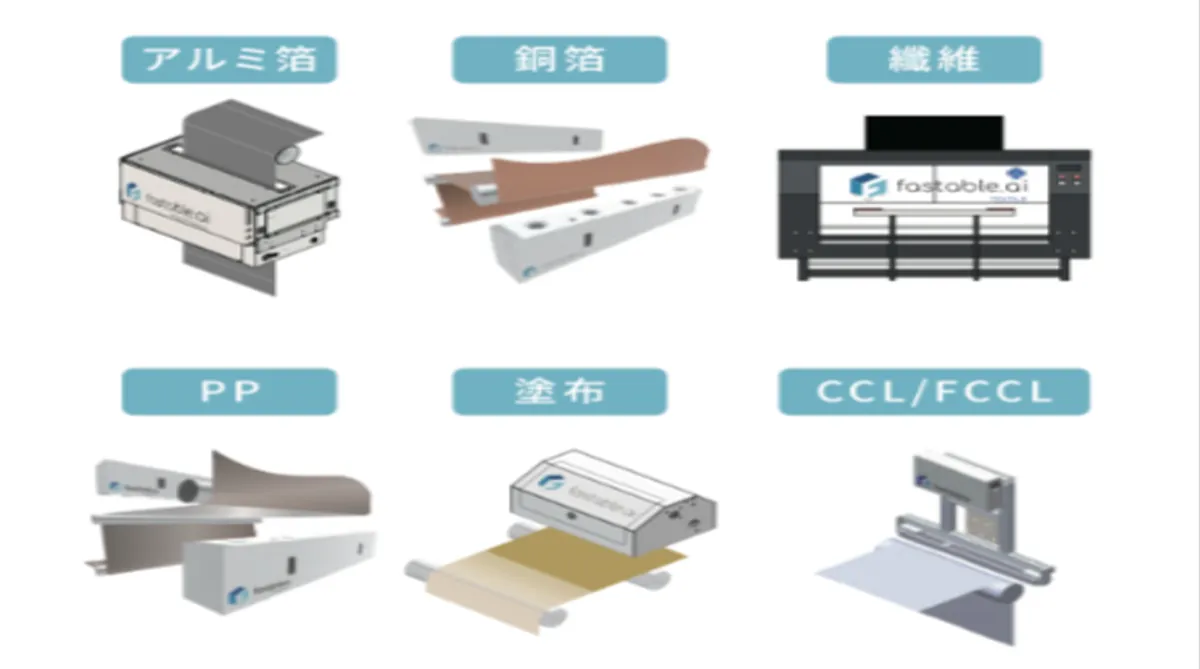

対象業界と支援体制

fastable.aiは、アルミ箔や銅箔、塗布フィルム、LiB電極材など、様々な業界での導入が進んでいます。また、Kapito Japanは、導入後の運用支援や保守対応をしっかりとサポートしています。必要に応じた技術サポートも行うため、安心して利用できる体制が整っています。

未来に向けて

fastable.aiは単なる検査装置ではありません。製造現場での課題をデータで可視化し、次なる品質革新へとつなげるための“次世代の相棒”となることを目指しています。サンプル評価やPoCから気軽にお申し込みいただけるので、興味のある方はぜひお問い合わせください。

会社情報

- 会社名

- 開必拓数據股份有限公司(KAPITO INC.)

- 住所

- Ciyun Rd., Puding Vil., East Dist., Hsinchu City 300196, Taiwan (R.O.C.)8 F.-5, No. 118

- 電話番号

- 886-3577-9792

関連リンク

サードペディア百科事典: 東京都 渋谷区 ロールtoロール Kapito Japan fastable.ai

Wiki3: 東京都 渋谷区 ロールtoロール Kapito Japan fastable.ai

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。