米国防総省支援へ、3Dプリンター活用で航空機メンテナンス効率化に成功

航空機メンテナンス業務の革新

米国防総省の航空機メンテナンスにおいて、新たな革新が進行中です。Figure Engineering社は、Formlabsの最新3Dプリンター「Form 4」を利用し、航空機メンテナンスの工程を劇的に効率化する取り組みを行いました。この技術の導入により、航空機のマスキング工程で従来必要だった多大な時間とコストを削減し、それとともに作業環境の安全性も高めることに成功しました。

課題:手作業による負担の重さ

航空機メンテナンスの「電解めっき」工程では、手作業で行われるマスキング作業が大きな課題となっていました。従来、テープやラッカーを用いて部品を一つひとつ覆うこの工程は、長時間の作業を必要とし、かなりのコストを生み出していました。その上、有害な化学物質に触れるリスクも伴っていたのです。

解決策:3Dプリンティングの活用

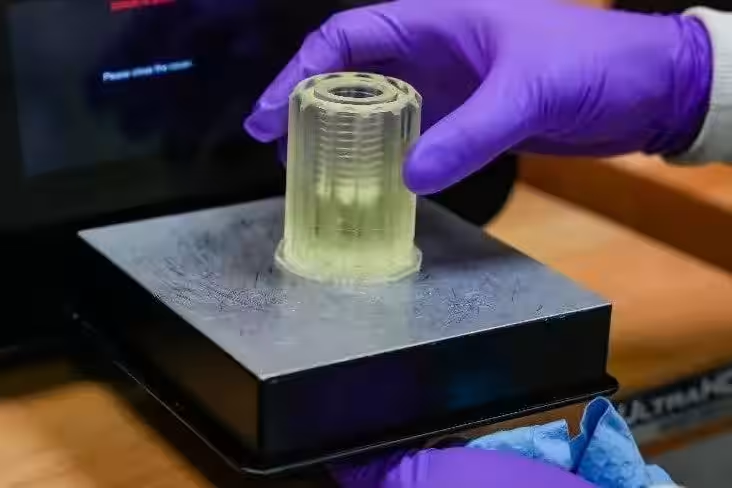

Figure Engineering社は、これらの問題解決のためにFormlabsの「Form 4」と「オープンエコシステム」を取り入れました。オープンエコシステムを使用することで、耐薬品性に優れた再利用可能なマスキングツールを開発し、電解めっきに必要な大型ボルトに直接ねじ込むことができる革新的なアプローチを実現しました。

この新しいツールは、試行を繰り返す中で成長し、短期間で完成させることができました。また、テスト回数の増加により、開発がスピードアップし、印刷精度も向上しました。これにより、形状にマッチしたマスキングツールが低コストで製造でき、作業効率が飛躍的に増加しました。

結果:効率性と安全性の向上

この新たに開発された3Dプリントマスキングツールは、メンテナンス工程での作業効率を顕著に改善しました。従来の手作業を置き換え、準備や廃棄にかかる負担が軽減され、それにより作業者の有害物質への曝露リスクも低下しました。加えて、このマスキングツールは再利用が可能で、材料廃棄に伴うコストも削減できる見通しです。

この典型的なプロセスについて、金属ボルトのマスキングは手作業だと1つにつき約250ドルかかるのに対し、Resist™技術を利用すると、1つわずか5ドルで製作可能です。これにより、大型部品のマスキングが550ドル程度で実現し、従来の2000ドルから4000ドルと比較しても大幅なコストダウンが達成されました。

未来への展望

株式会社システムクリエイトは、これからもFormlabsの製品を通じて製造業界の成長と革新に寄与していく予定です。航空機メンテナンス業務の効率化は、米国防総省だけでなく、他の多くの業界にも応用が期待されます。今後もこの技術が広まることで、より安全で効率的な作業環境が整うことを願っています。

システムクリエイトの概要

株式会社システムクリエイトは、大阪府東大阪市に本社を置く企業で、3Dプリンターや3Dスキャナーといった3Dツールの導入支援から技術サポートまで多岐にわたるサービスを提供。顧客のニーズに合わせた製造業のさらなる発展を目指しています。

会社情報

- 会社名

- 株式会社システムクリエイト

- 住所

- 大阪府東大阪市荒本新町1-20

- 電話番号

- 06-6618-8555

関連リンク

サードペディア百科事典: 大阪府 東大阪市 Formlabs Figure Engineering 航空機メンテナンス

Wiki3: 大阪府 東大阪市 Formlabs Figure Engineering 航空機メンテナンス

トピックス(経済)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。