パワー半導体モジュールの社会実装を加速する!銀とシリコンの新接合材料が実現する高信頼性とコスト削減

パワー半導体モジュールの未来を変える!銀とシリコンの革新的接合材料

大阪大学産業科学研究所は、パワー半導体モジュールの社会実装を加速する画期的な新接合材料を開発しました。この材料は、銀とシリコンを組み合わせることで、従来の銀のみを使用した材料と比べて、SiCパワー半導体の実装構造の寿命を約2倍にまで向上させることに成功しました。

従来の銀を用いた接合材料は、高温環境下での動作時に、接合界面に亀裂が発生したり、構造が破壊されるなどの課題を抱えていました。これは、銀の熱膨張率と半導体デバイスの熱膨張率の差によるものでした。

新開発された接合材料は、銀とシリコンの界面に酸化膜を形成することで、この課題を克服しました。酸化膜は、低温界面を形成し、熱膨張係数を低く抑える効果を発揮します。これにより、厳しい熱衝撃試験(-50℃~250℃で1000サイクル)でも、接合界面の亀裂や構造破壊を大幅に抑制できるようになりました。

さらに、シリコンの添加量を調整することで、熱膨張係数を自由に制御することも可能です。これは、様々な種類の半導体デバイスに対応できることを意味します。

新開発材料は、以下の優れた特徴を備えています。

- - 高い信頼性: 従来材料と比較して、SiCパワー半導体実装構造の寿命が約2倍に向上。

- - 材料コスト削減: シリコンの添加により、材料コストを削減できる可能性があります。

- - 熱膨張係数の制御: シリコンの添加量を調整することで、熱膨張係数を自由に制御可能。

この新接合材料は、EV(電気自動車)をはじめとする様々な分野で、パワー半導体モジュールの社会実装を加速する可能性を秘めています。特に、SiCパワー半導体は、電力変換ロスを大幅に削減できることから、省エネルギー化やCO2排出量削減に大きく貢献すると期待されています。

大阪大学産業科学研究所は、この新接合材料の実用化に向け、企業との共同研究を進めています。将来的には、パワー半導体モジュールの性能向上とコスト削減に貢献し、持続可能な社会の実現に貢献していくことを目指しています。

研究の背景

脱炭素化社会の実現に向けて、EV(電気自動車)の普及が加速しています。EVの心臓部ともいえるのが、パワー半導体です。パワー半導体は、電気エネルギーを効率的に制御する役割を担っており、EVの航続距離の向上や燃費の改善に大きく貢献します。

特に、SiC(炭化ケイ素)パワー半導体は、従来のシリコンパワー半導体に比べて、電力変換ロスを大幅に低減できることから、次世代パワー半導体として注目されています。しかし、SiCパワー半導体は、高温環境下での動作時に、接合界面の劣化や構造破壊が発生しやすいという課題がありました。

今後の展望

大阪大学産業科学研究所は、この新接合材料の実用化に向け、企業との共同研究を進めています。将来的には、パワー半導体モジュールの性能向上とコスト削減に貢献し、持続可能な社会の実現に貢献していくことを目指しています。

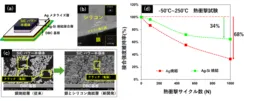

図1

(a) SiCパワー半導体とDBC基板との接合構造

(b) 銀とシリコンの接合界面におけるシリコン表面の酸化膜

(c) 同じ熱衝撃試験での1000サイクル後の構造内部の劣化比較。銀のみを使用した従来材料の接合構造と比較し、クラック(亀裂)が小さくなり数も減少

(d) 厳しい熱衝撃試験(-50℃~250℃)において、銀とシリコンの複合焼結材料は、銀のみの従来材料と比較し接合強度維持率が約2倍に。

記者発表

本件に関しては、「第4回産研・工学研究科定例記者発表」にて発表を行います。

一般の方のご参加はできません。

同日発表

一元化・オートメーション化・迅速化の三拍子を備えた次世代太陽電池開発手法

大学院工学研究科応用化学専攻 佐伯昭紀 教授

(専門領域:ナノテク・材料、ものづくり技術、電子デバイス、電子機器)

※詳しい内容に関しては、リリース原稿PDFをご参照ください。

会社情報

- 会社名

- 大阪大学 産業科学研究所

- 住所

- 電話番号

トピックス(IT)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。