産総研、エポキシ樹脂の革新的ケミカルリサイクル技術を開発~温和な条件で原料回収、繊維も再生~

産総研、エポキシ樹脂のケミカルリサイクルに革命を起こす新技術を開発

近年、環境問題への意識の高まりから、プラスチックごみのリサイクル技術開発が加速しています。特に、熱硬化性樹脂であるエポキシ樹脂は、その高い強度や耐薬品性から幅広い分野で使用されていますが、リサイクルが困難な素材として知られてきました。しかし、この度、国立研究開発法人産業技術総合研究所(産総研)が、エポキシ樹脂を効率的にケミカルリサイクルする画期的な技術を開発し、大きな注目を集めています。

温和な条件下で高効率な原料回収を実現

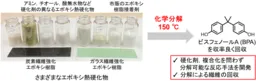

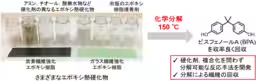

産総研の研究チームは、水酸化ナトリウムやtert-ブトキシナトリウムなどの塩基と、高沸点溶媒である1,3-ジメチル-2-イミダゾリジノン(DMI)を用いることで、常圧下150℃という温和な条件でエポキシ樹脂を分解することに成功しました。この技術のポイントは、従来法のように高温や高圧を必要とせず、短時間(7時間)で高収率(最大95%)に原料であるビスフェノールAを回収できる点です。さらに、硬化剤の種類や架橋の度合いに関わらず、幅広い種類のエポキシ樹脂に適用できる汎用性の高さも大きな特徴です。

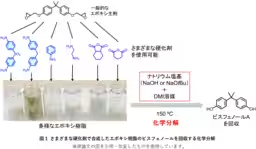

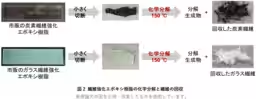

繊維強化複合材料からの繊維回収にも成功

エポキシ樹脂は、炭素繊維やガラス繊維などの強化材と複合化して使用されることも多くあります。従来技術では、複合材料からの繊維回収は困難でしたが、この新技術では、熱劣化を起こすことなく繊維を回収できることも実証されました。これは、リサイクル可能な材料の範囲を大きく広げる重要な成果といえます。

エポキシ樹脂リサイクルの課題と新技術の優位性

エポキシ樹脂のリサイクルは、その難溶性と複雑な化学構造から、従来のマテリアルリサイクルでは困難でした。また、既存のケミカルリサイクル技術も、原料回収率が低かったり、反応条件が厳しかったり、適用できる樹脂の種類が限られていたりといった課題がありました。産総研が開発した新技術は、これらの課題を克服し、温和な条件下で高効率な原料回収と繊維回収を同時に実現できる画期的な技術なのです。

未来への展望~持続可能な社会への貢献~

この技術は、エポキシ樹脂を使用する様々な産業にとって、大きな革新をもたらすと期待されています。接着剤や塗料、電子部品、自動車部品など、幅広い分野でのエポキシ樹脂廃棄物の削減に貢献し、資源の有効活用と環境負荷軽減に繋がります。また、この技術は、廃棄物処理だけでなく、新たな材料開発や製造プロセスへの応用も期待されており、将来的には、より持続可能な社会の実現に大きく貢献する可能性を秘めています。産総研は、今後、この技術の更なる改良を進め、実用化に向けた取り組みを加速させる予定です。

研究開発の背景と今後の展開

産総研の研究チームは、長年、様々な高分子材料の化学分解技術の研究開発に取り組んできました。本研究は、その成果を基に、エポキシ樹脂のリサイクル問題に着目し、開発されたものです。今後は、ビスフェノールA以外の原料化合物の回収効率の向上や、実規模での処理システムの構築などを目指していく予定です。また、自動車産業などへの展開も視野に入れ、材料の幅広いリサイクルを可能にする汎用的な技術として発展させていくことを目指しています。

会社情報

- 会社名

- 産総研

- 住所

- 電話番号

トピックス(科学)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。